以前、自作でアユプロ用の支柱ベースを自作しました。製作後に純正支柱ベースが余ってしまい遊んでいたのでそこにステンレス板から削りだしてアユプロ・ノットマスター風?の支柱をオマージュ製作してみました。純正品の用にラインクリップ部分のゴム部品はゴムでの製作は難しいので当方オリジナル?のPOM樹脂とウレタンゴムのハイブリット構造でラインクリップします。支柱プレート素材はステンレス(SUS304 2B t=1.5)を使い削り出しで製作してみました。ステンレス(難削材)の削り出しは設備的に厳しいのですが何とか?やってみました。この記事は作業記録です。

ラインクリップ部分POM樹脂側製作

Part1からの続きです。

オリジナルはゴム素材でラインクリップをしていますが、同じような形状のゴムを自作では作ることが不可能なので違う素材で製作しました。とりあえず以前、自作製作した事のある編み込みホルダーで採用したPOM樹脂とウレタンゴムのサンドイッチで製作します。この組み合わせは使用実績もあるで問題なくラインクリップが出来ると思います。

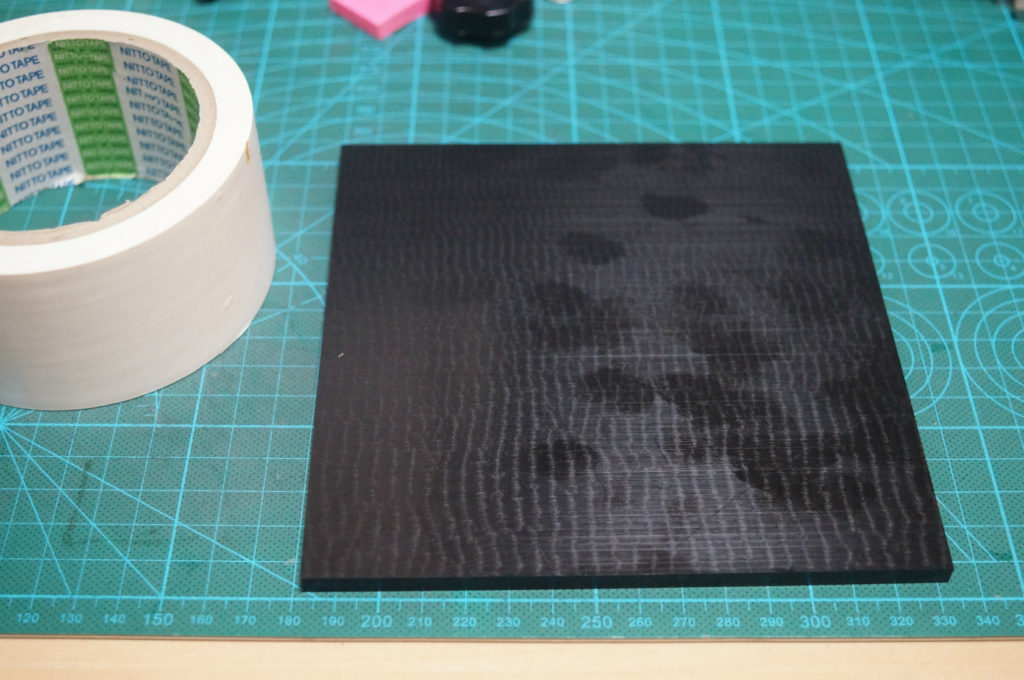

POM樹脂板も表面保護テープらしきものがないので自分で貼ります。

全体をこんな感じに貼りました。

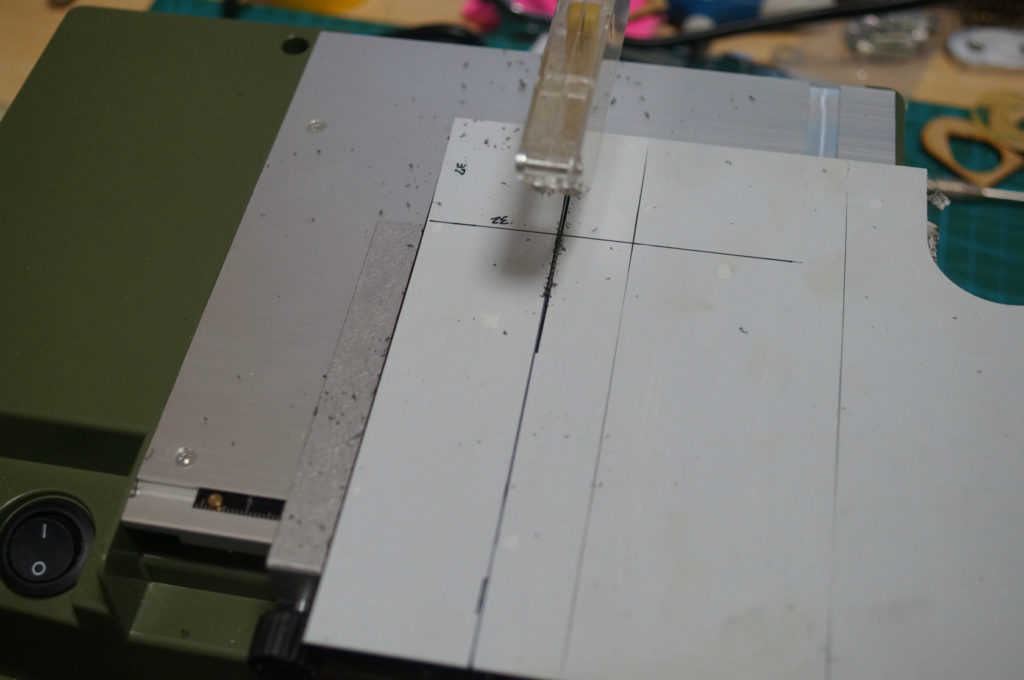

プロクソン PROXXON サーキュラソウ 卓上丸のこ盤 で37mm×32mmにカットします。

5mmのPOM樹脂板を強く押すとモータートルクが非力な為、モーターが止まりそうになります。コツとしては軽く押しながら切断する事です。

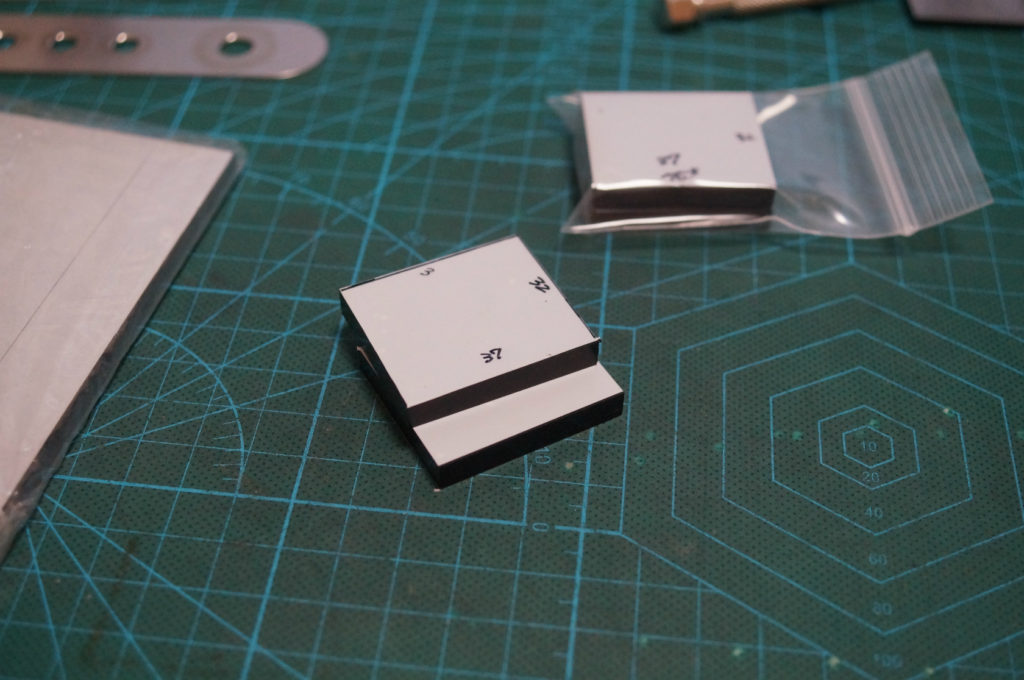

数枚カットしました。

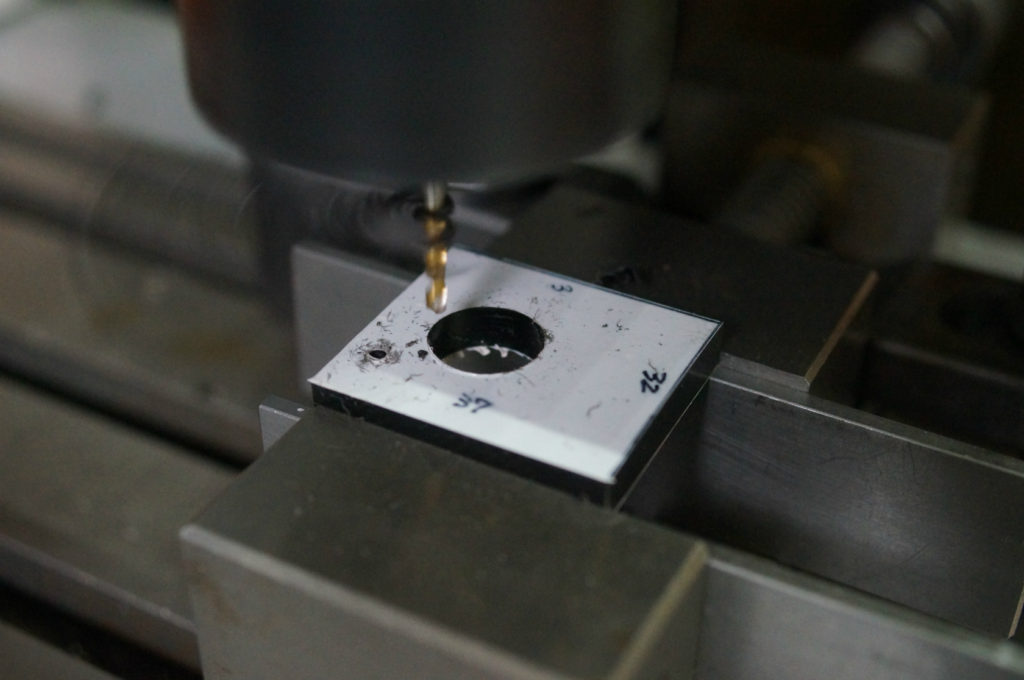

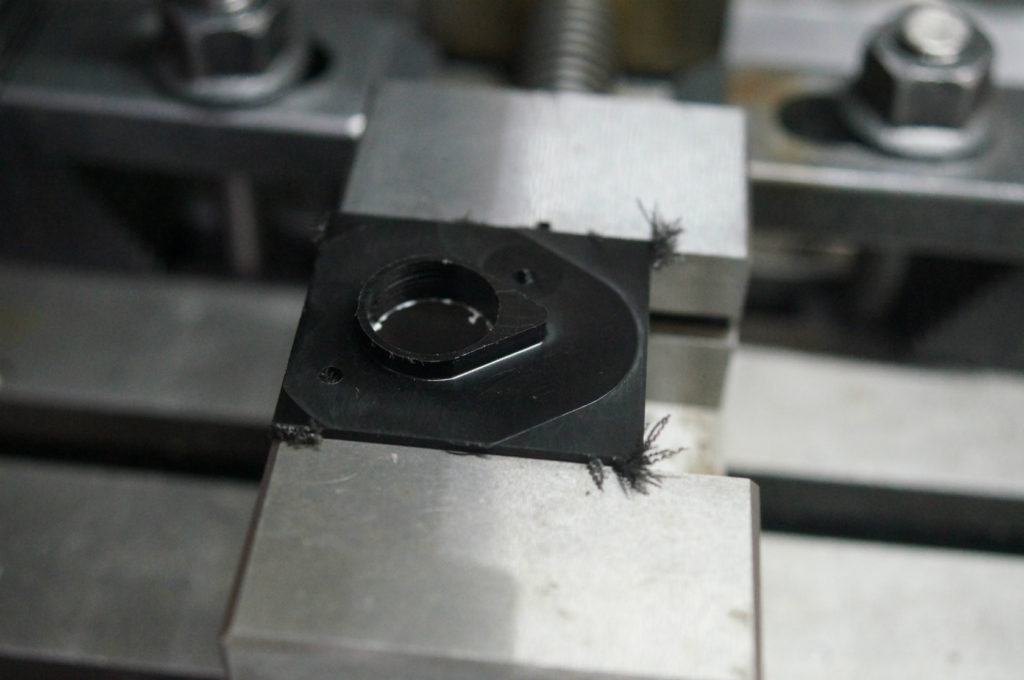

中華製精密バイスにセットします。

貫通穴Φ14mmの穴をドリルで開けます。

この穴はボール盤機能で手作業で開けました。

支柱プレートに固定するネジ穴を開けます。M3の下穴Φ2.5mm

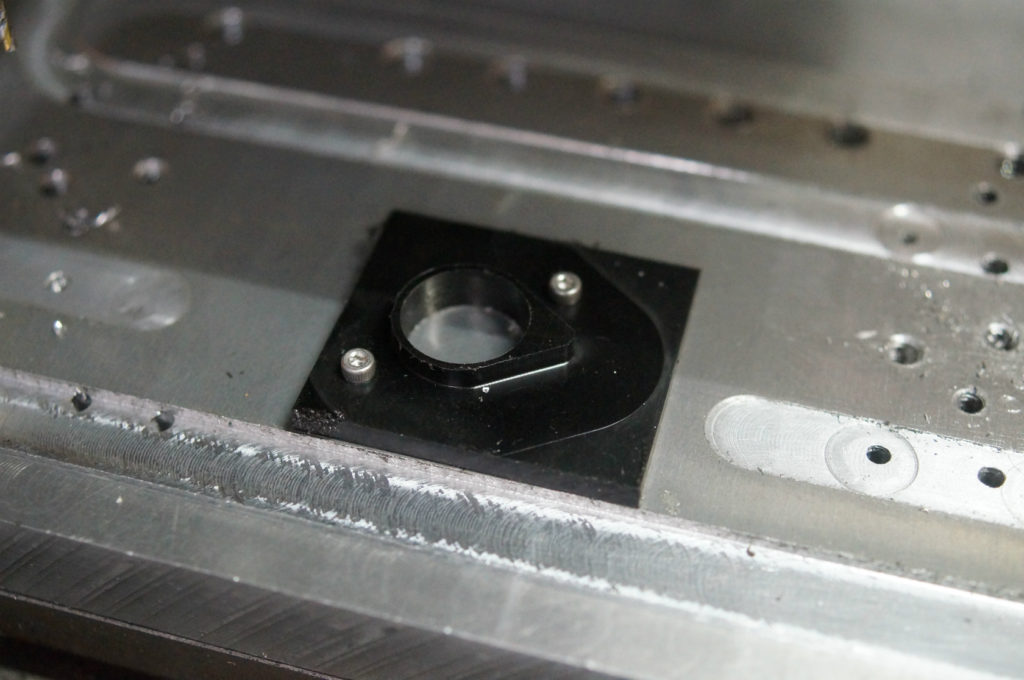

ここで段になっている部分を切削します。

樹脂なので切り込み量は多めでサクサクカット!

まぁまぁの精度で加工が出来ました。

輪郭の切削をするので適当なアルミ板にネジを切りワーク(材料)を固定します。

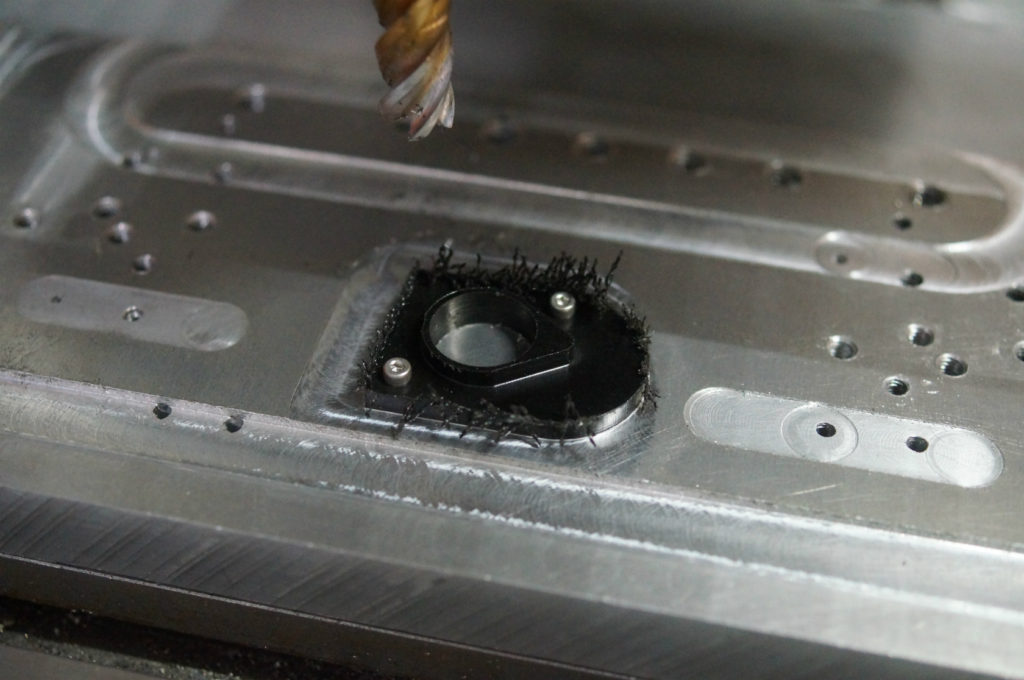

チョット気持ち悪いバリが発生してますが綺麗に切削出来ました。

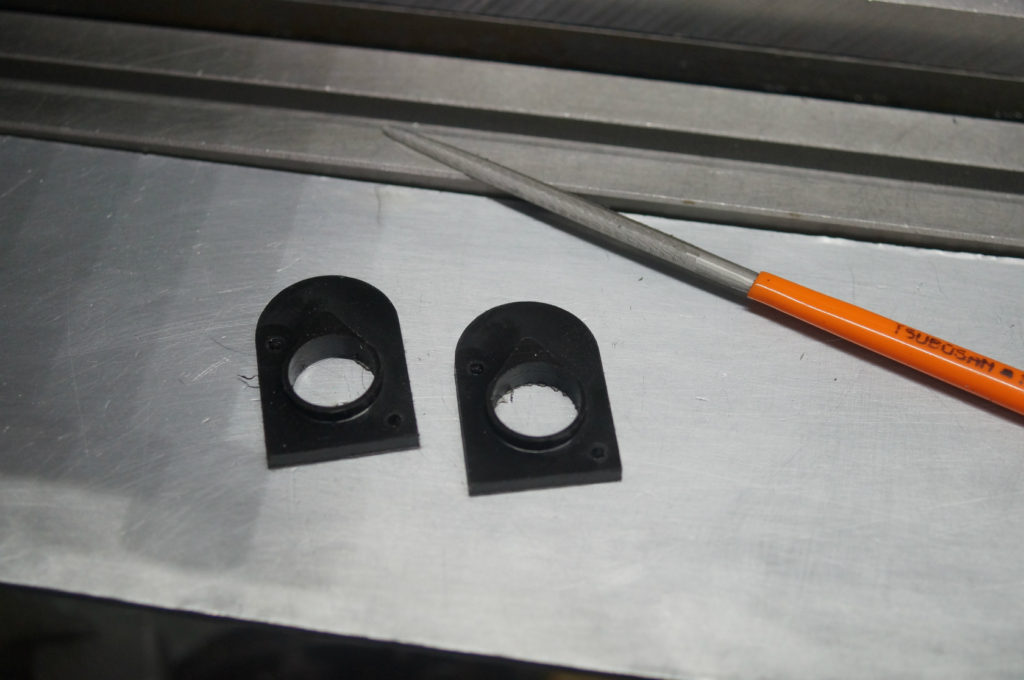

ヤスリでバリを取り仕上げます。

最後にM3のタップをしてPOM樹脂板の完成です!!

ラインクリップ部分ウレタンゴム側製作 その1

ウレタンゴム板から製作します。試作で色々と失敗が続き無理かな!?と思いましたが何とか形になりました。

モノタロウで安価で適当なウレタンゴムシートを購入しました。

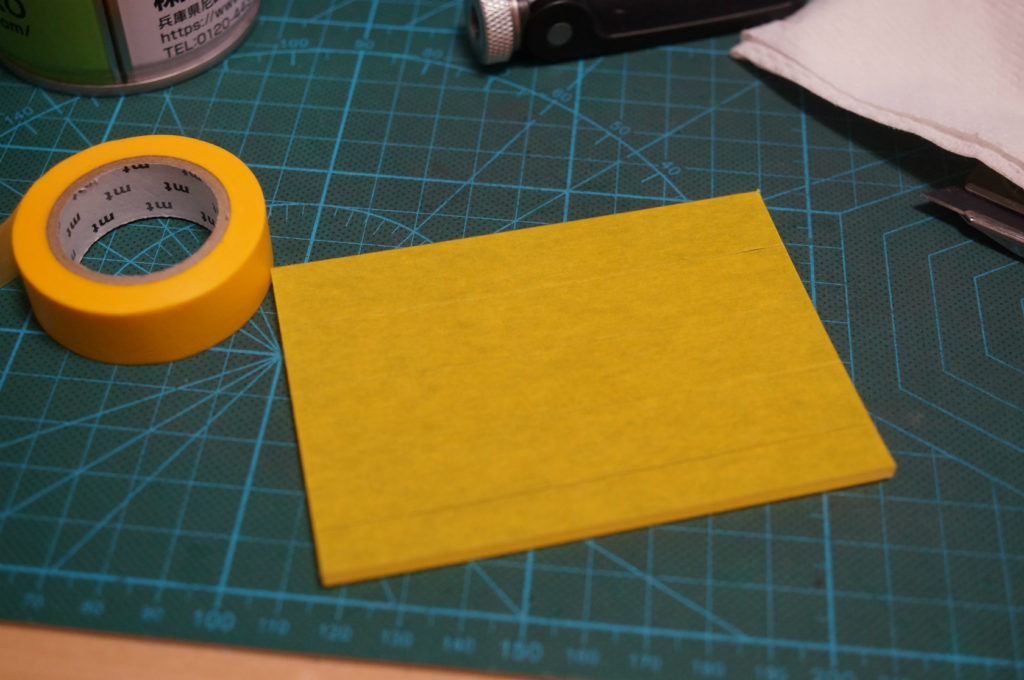

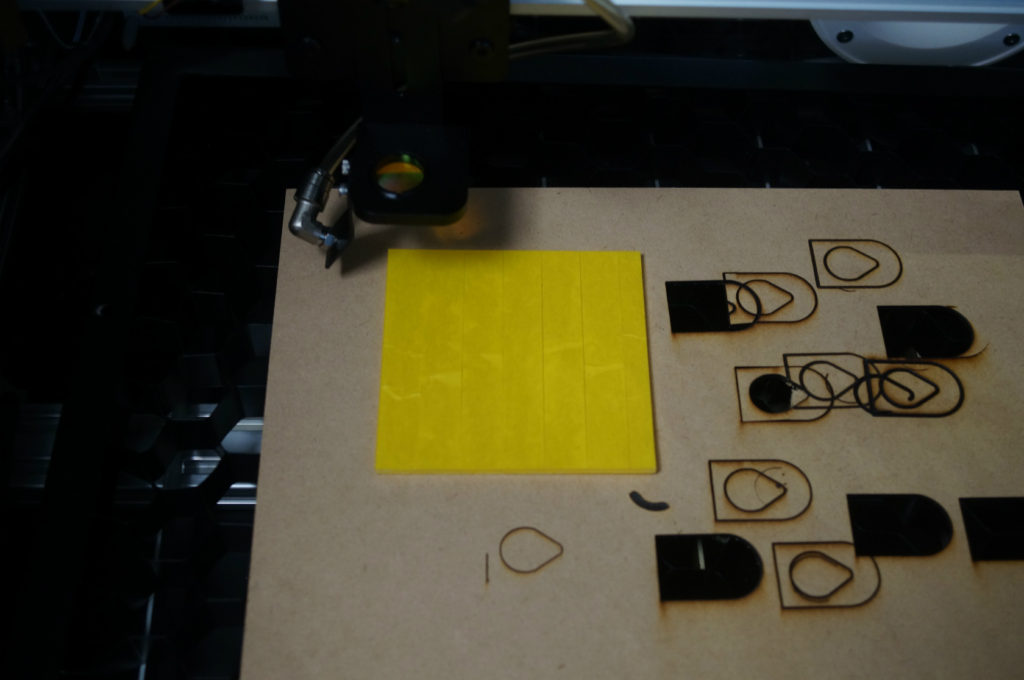

まず、マスキングテープを貼り表面を保護します。

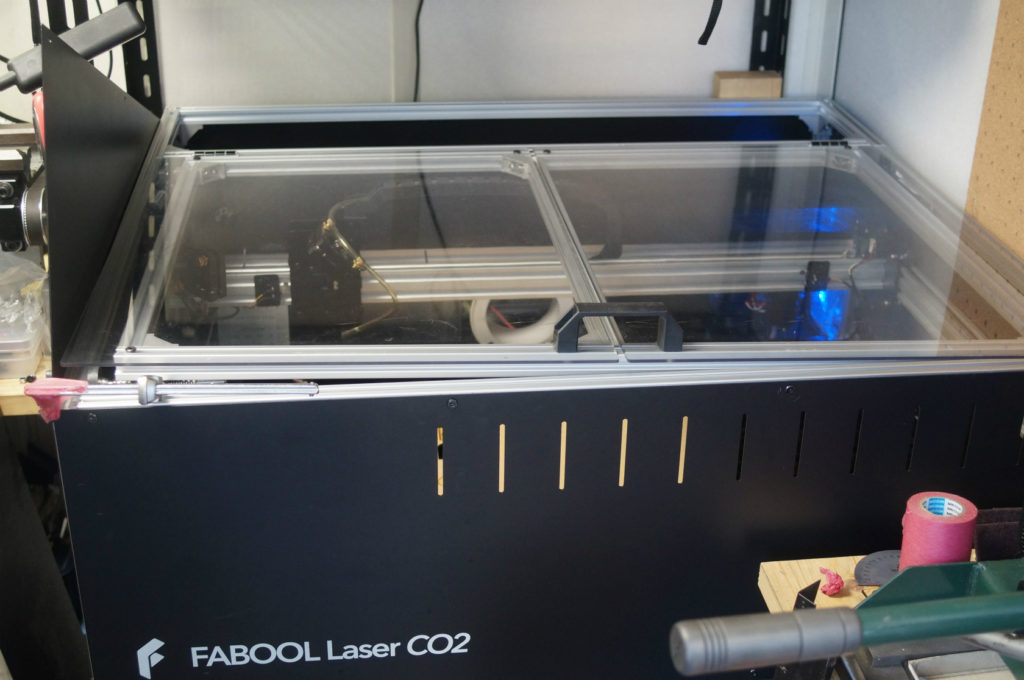

ウレタンゴム板のカットには「smartDIYs FABOOL Laser CO2」を使用します。購入後の使用頻度は極端に少ない機械ですが複雑な形状なのでこれでカットしました。加工精度はイマイチなレーザーカットですが微調整で加工精度を上げます。

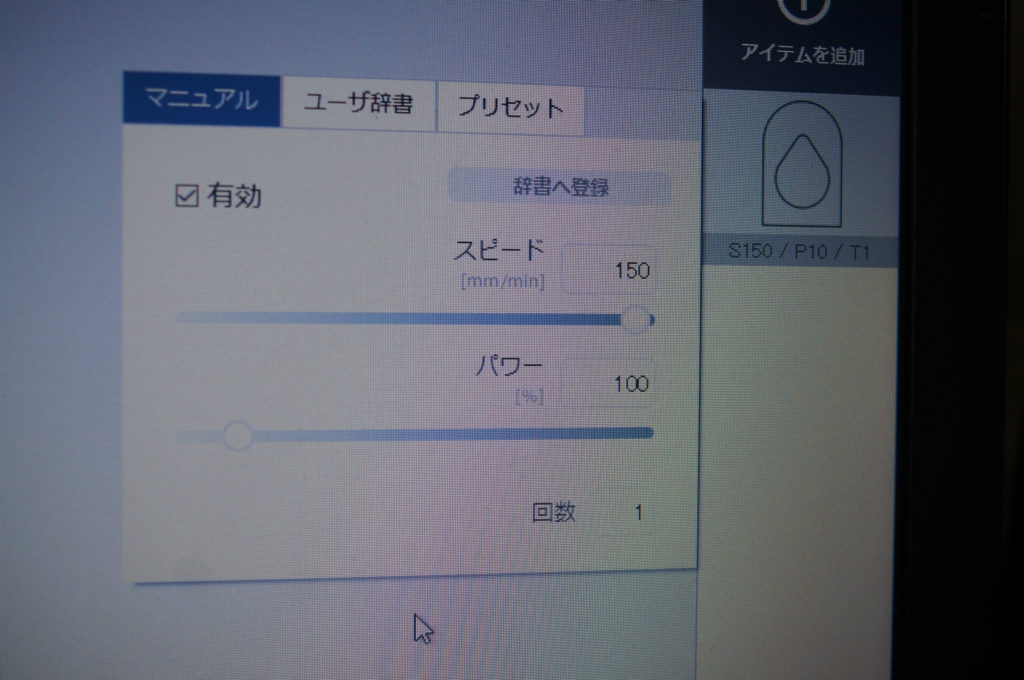

設定は写真の通りで、パラメーターは

スピード:150~130(mm/min) パワー:100% 回数:1回です。

まずMDFの下敷きにレーザーを当てて位置を確認します。

照射位置が分ったのでウレタンゴム板を適切な位置に置きます。

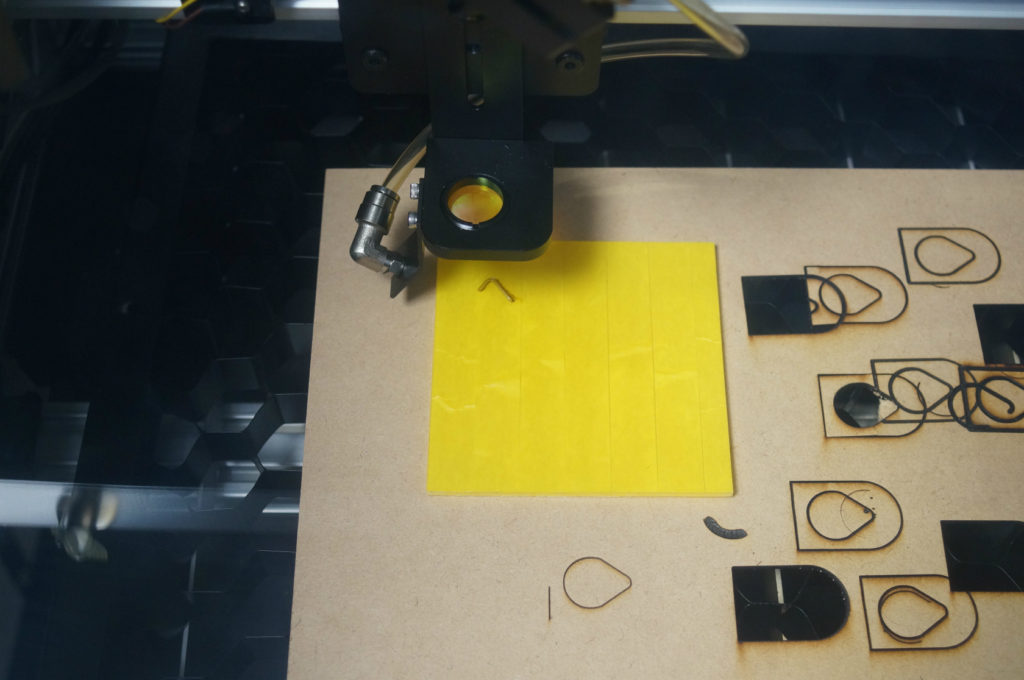

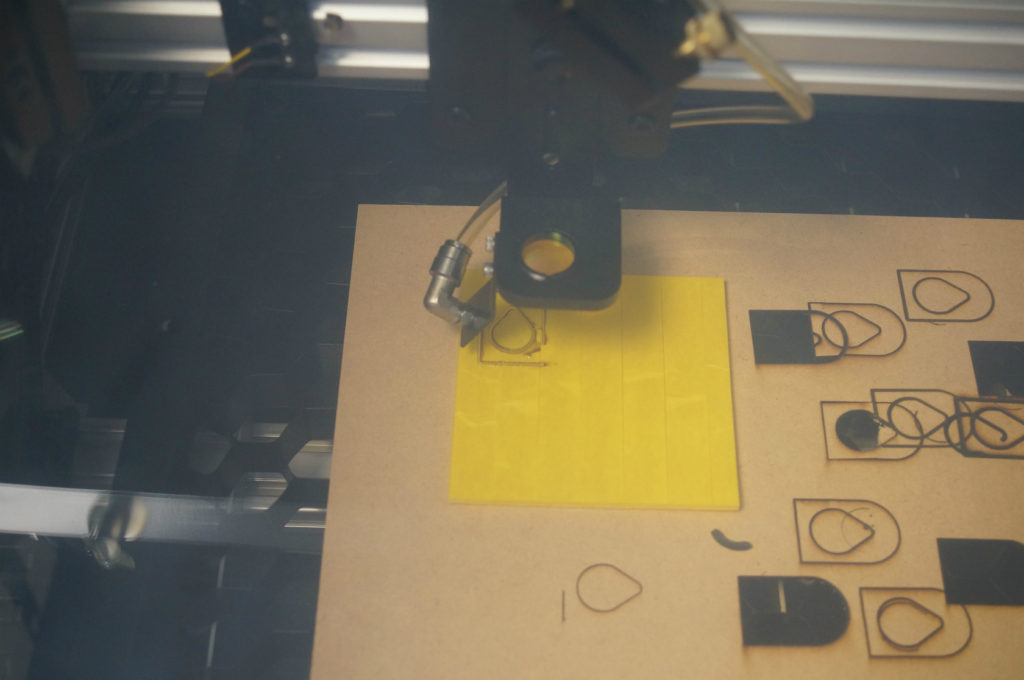

レーザー照射をスタート!この 「smartDIYs FABOOL Laser CO2」 はレンズ調整がシビアで難しいです。また断面が斜めにカットされてしまう事象が発生しており調整に難儀しております。現在も未解決です。精度的にも当方のフライス盤と比べてしまうとまだまだな感じは否めません。

おそらく有害な煙(ガス)が発生していると思われますが息を止めながら見守りますww

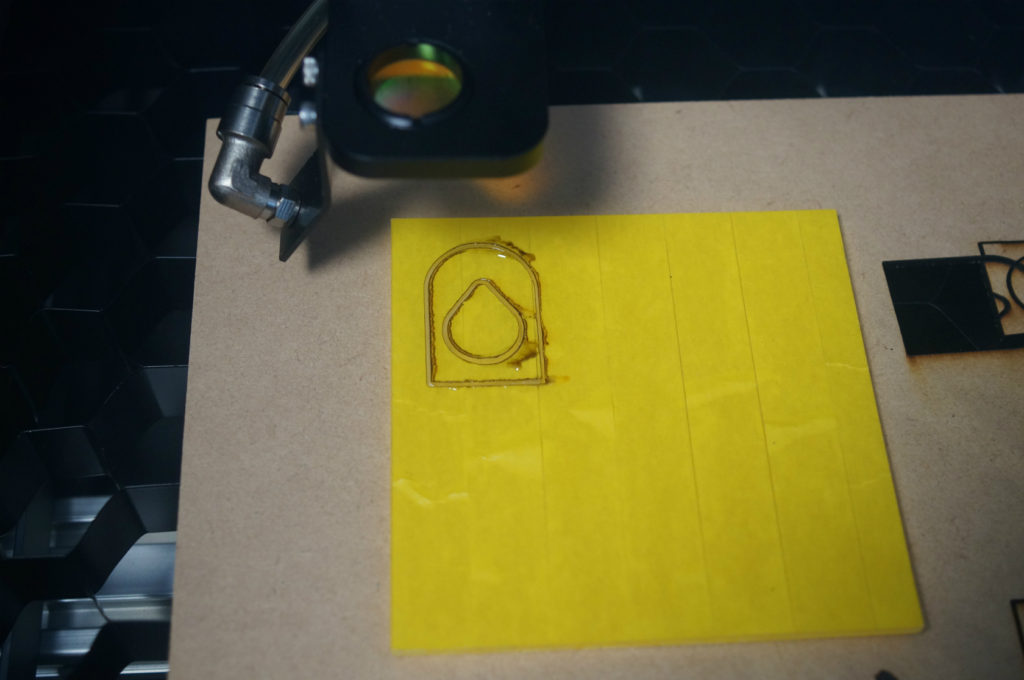

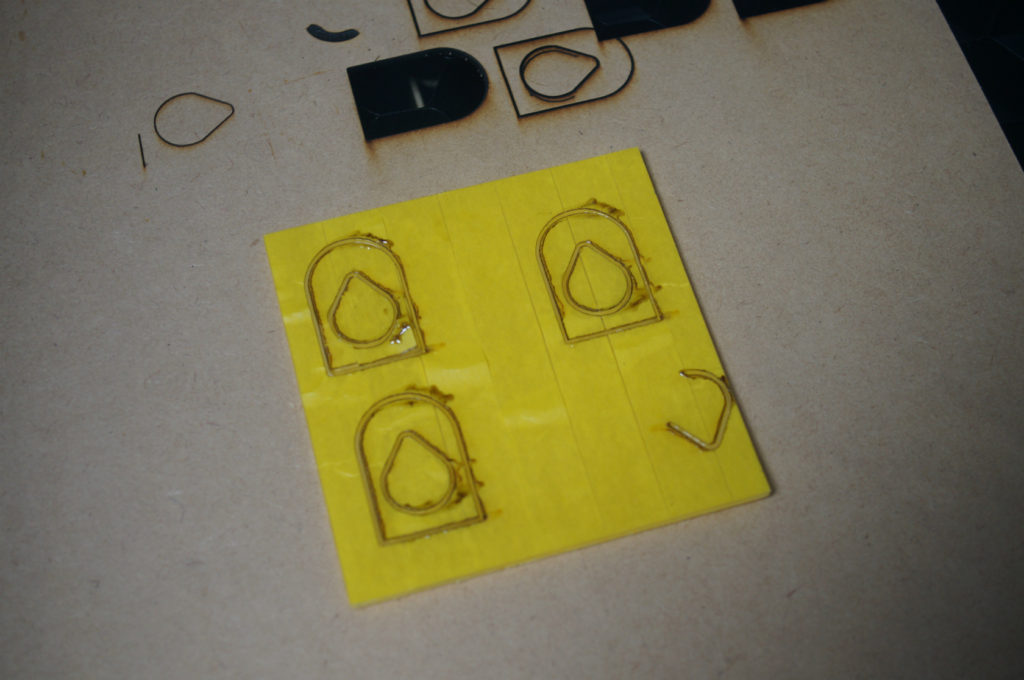

1分も掛からずカット終了です。

数個カットして次の工程に続きます。

Part3へ続く

にほんブログ村

コメント