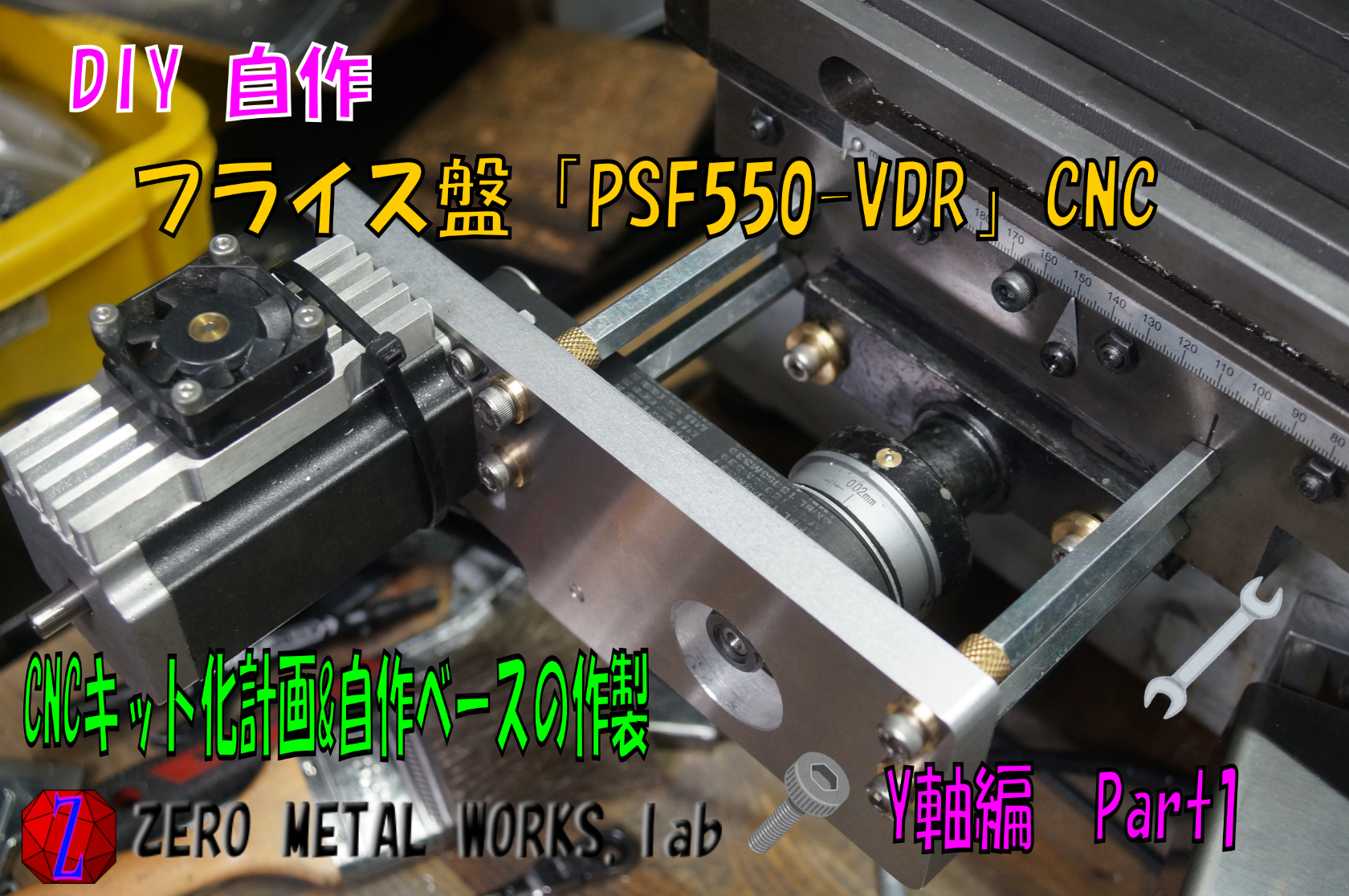

当方所有のPSF550-VDRをCNC化してから3年目を期に自作でCNCを構築してみようと思います。この機械のCNC化は当方で設計・施工したものではなく業者様にお願いして取り付けてもらった物です。右も左も分からないド素人が数年で此処まで加工できたのはこのCNC施工業者様のお陰です。かなりの時短で学習でき挫折もしないまま此処まで来れました。ボールねじに換装するのを期に自分でベースプレートを設計してみようと思います。取り付けのねじ穴はすでに開いているのでそこはそのまま流用してキット化してみようと思います。将来的にはこのY軸もリニアガイド化に改造する計画があるのでこの仕様での形を残しておく事で今後のCNC初心者さん(PSF550-VDRユーザー)のお手伝いが出来れば良いかな?と思っています。

Y軸 CNCキット化計画&自作ベースの作製記録概要

この機種をCNC化する為にはステッピングモーターを取り付けるベースがなければなりません。これがあれば比較的簡単にCNC化する事ができます。但し、このベースを加工製作するのにフライス手加工初心者ではハードルが高いです。そこで取り付けベースをCNCで製作してキット化しておけば初心者様の要望があれば提供できるのではないかと思い製作に着手しました。

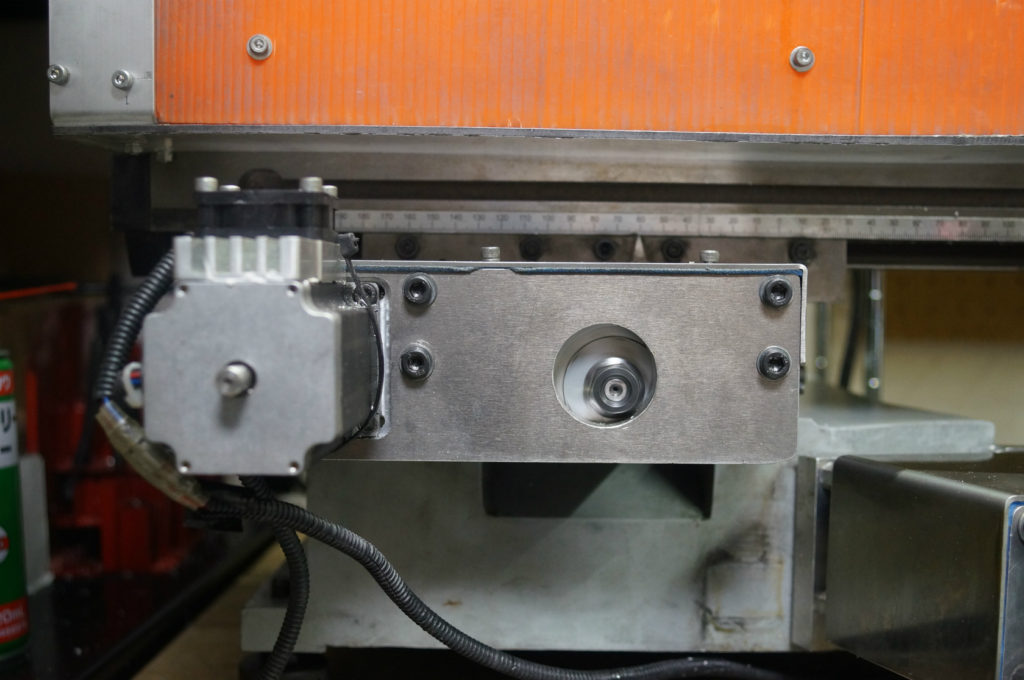

まず、上記写真のベースをオリジナル(ZeroMetalWorks.Lab製)で作り直します。全てを一から作りたいのですが、本体に取り付けてある六角支柱はすでに穴開け&タップ加工は施工済みなのでそこは既存のまま設計します。

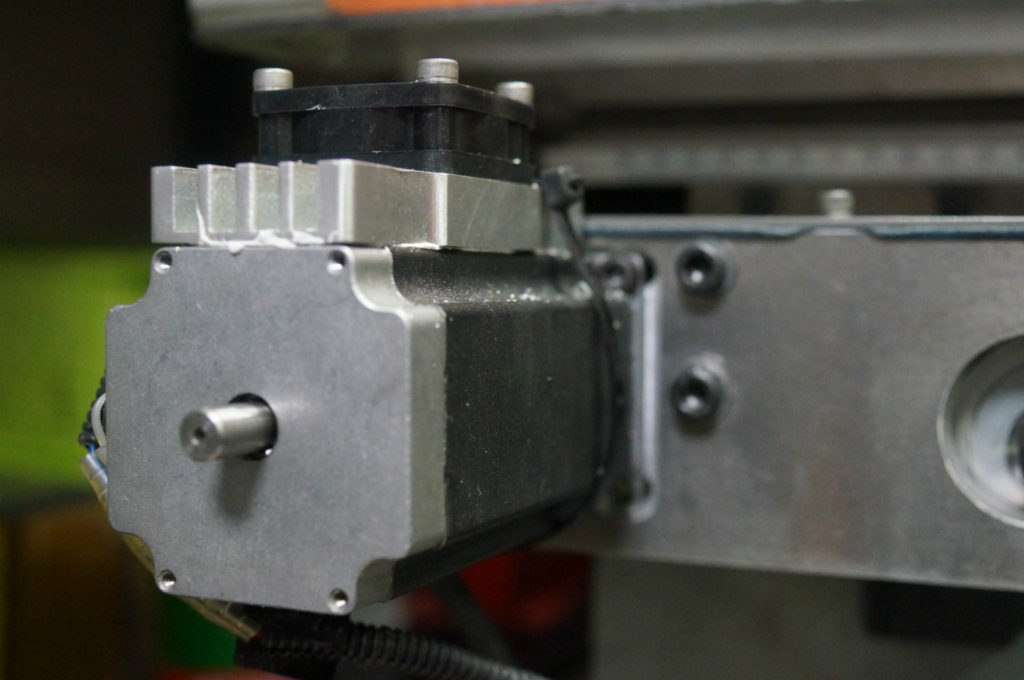

ステッピングモーターは現在、当方が使用している中華製モーター(Nema23)で設計します。モーターとドライバー、制御基盤&電源がセットでアマゾン等のネットショップで手軽に手に入るので専用設計にします。下記の物です。

AliexpressのRattm Motor Storeでも購入できます。当方はこちらで1セット追加購入しました。

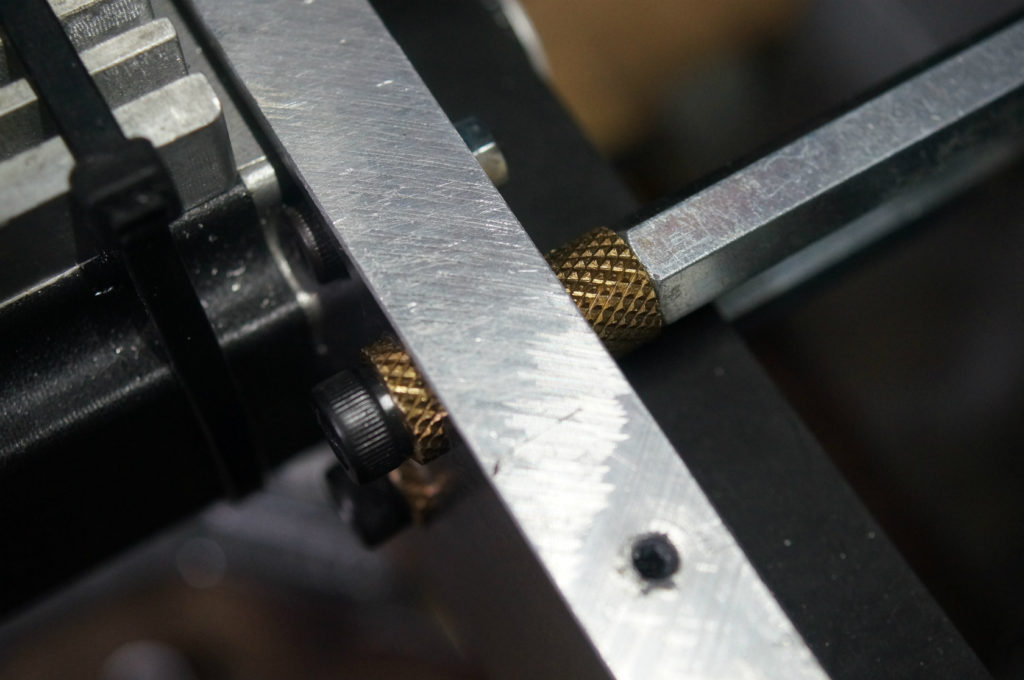

取付けベース製作にあたりオリジナルの特徴として簡易的なタイミングベルトテンショナーを取り付けてみました。ベルトの張りを強く張る事が容易になります。またタイミングベルトのバックラッシを多少軽減できます。

現在のCNC<Y軸>を分解してみる。<問題点考察>

まずはオリジナルにベースを製作するにあたり既存のY軸を分解して問題点を考慮して設計をして見ました。

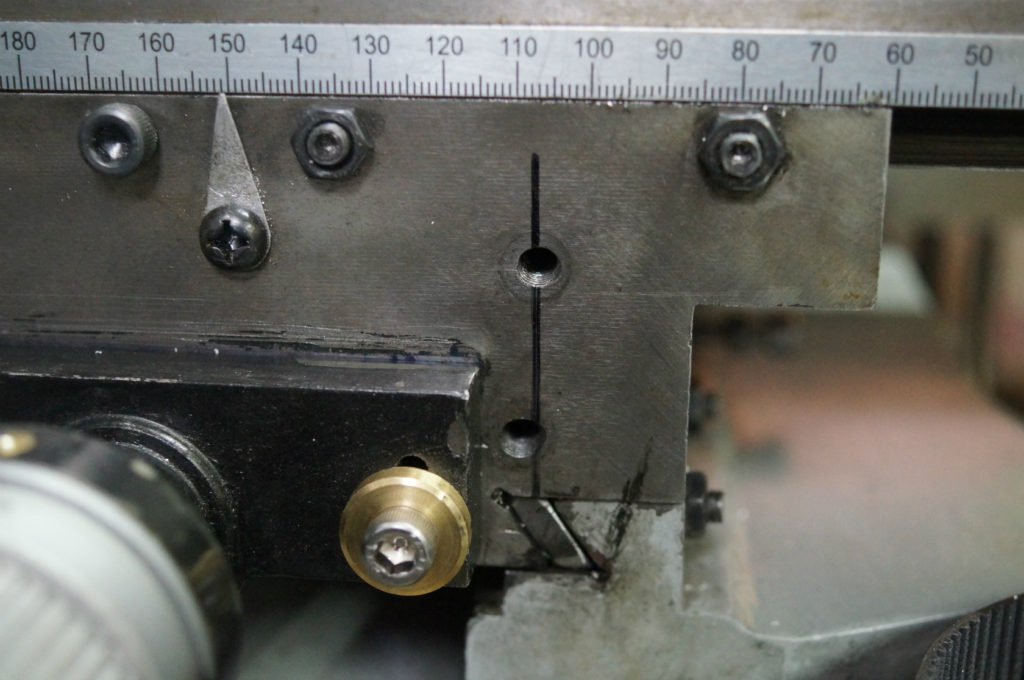

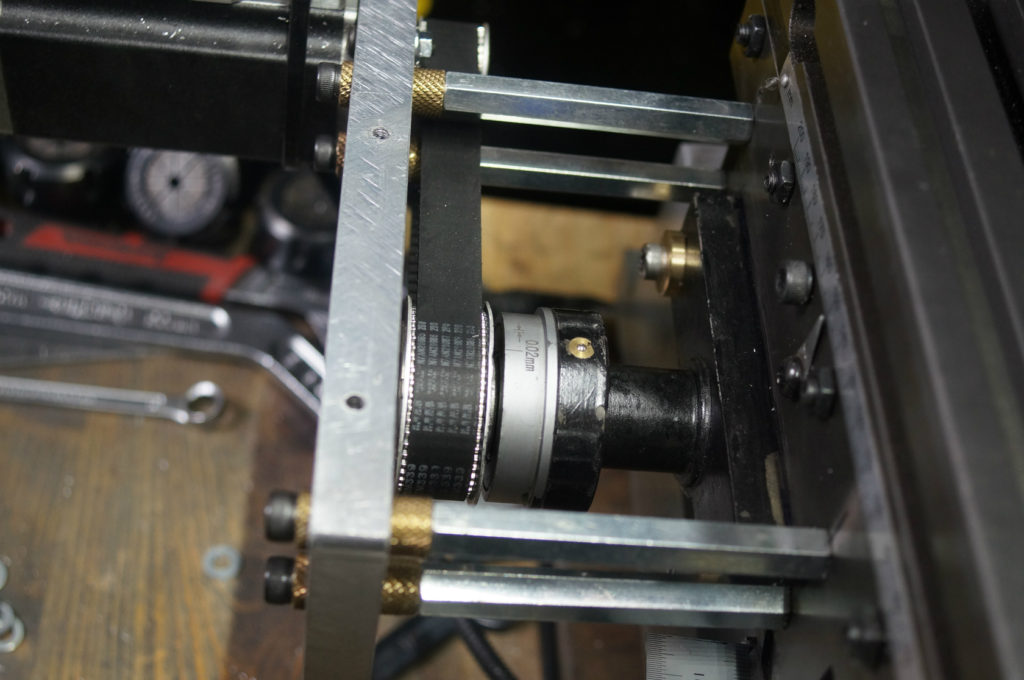

まず駆動ねじ軸の中心が既存プレートのばか穴ギリギリに近づいているので修正します。これはボールねじに換装したので余計にずれた感じはあります。

ステッピングモーターの位置は特に問題ないのでそのままの位置で良いでしょう。

プレートの位置調整がM6ナットなので旋盤でカラーを作りスッキリさせます。また表面部のM6ワッシャーはボルトの締め付けにより強度不足で湾曲してるのでここもカラーを作り強度を上げようと思います。

メンテナンスの度にワッシャーが転がるのでわずらわしい。

さてここからが問題です。ねじ軸の中心はボールねじ化したことにより若干下がりましたので、標準仕様(台形ねじ)での高さをキットでは出さなければなりません。

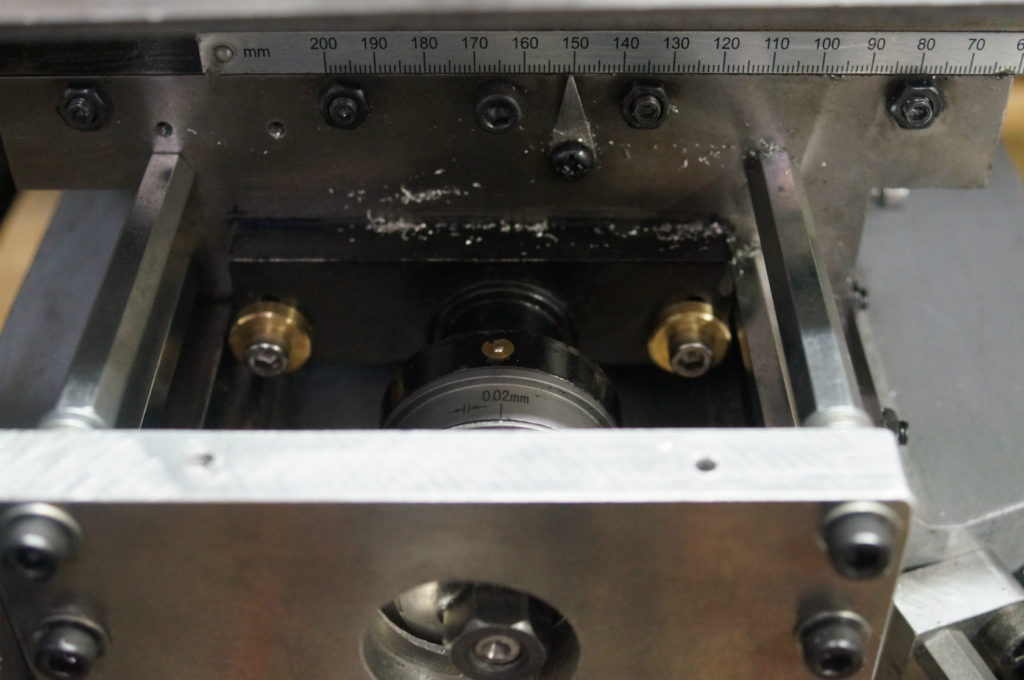

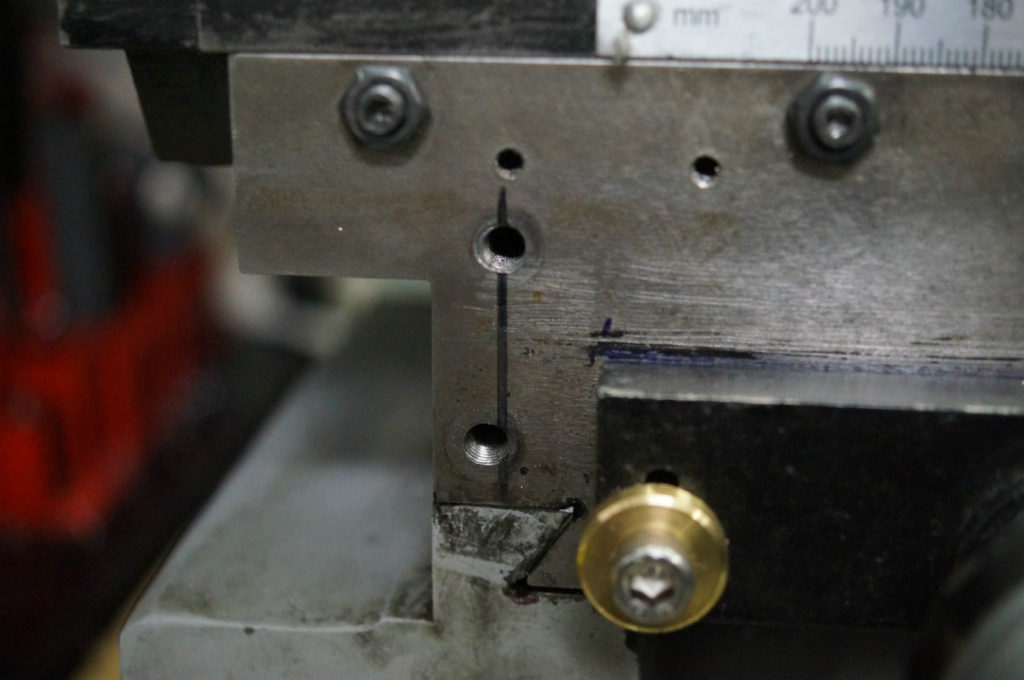

問題は続きます。業者様に現場施工して貰った六角支柱が曲がっています。

左右に曲がりが出ています。

正面右下の六角支柱はねじを曲げて補整してあります。

単純に芯が合っていません。

施工図(設計図)が無いので何とも言えませんが左右ともに芯の位置ズレが生じています。一度開けてしまった穴は修正できないのでこの辺はキット化するにあたり重要な部分だと思います。特に加工初心者が穴あけ作業する場合は慎重に作業しなければならない一番重要な部分になるでしょう。

当方のフライスでは六角支柱取り付けに難あり施工がされていましたがこの部分は再施工が出来ないので現状で設計を進めます。

現状で出来る簡単な修正をしてみる。

上記で出た問題点を簡単に修正してみた。

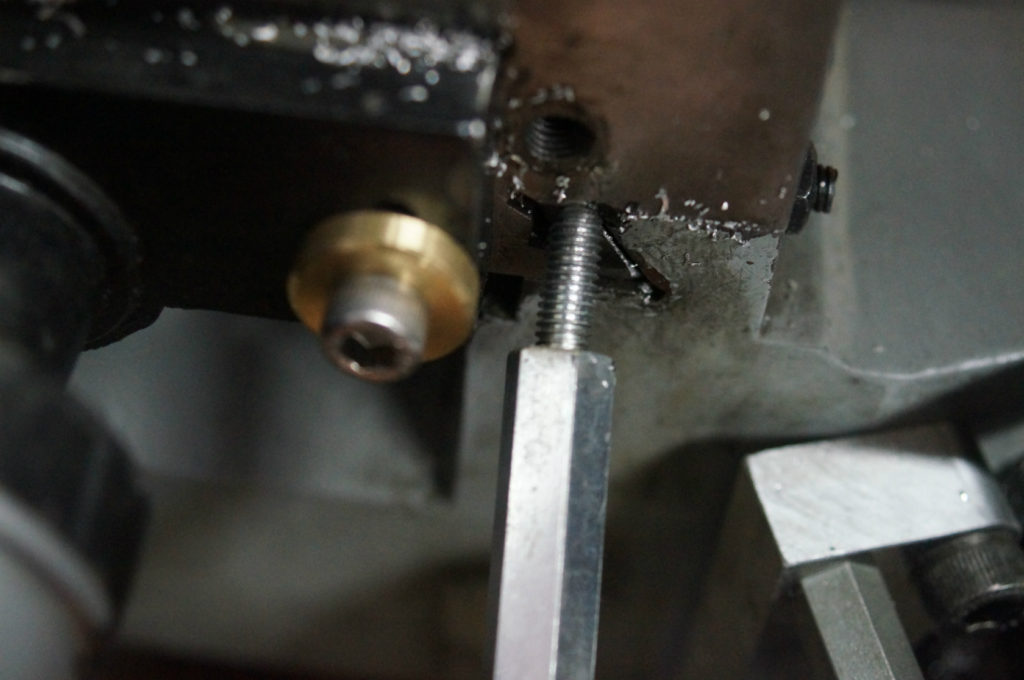

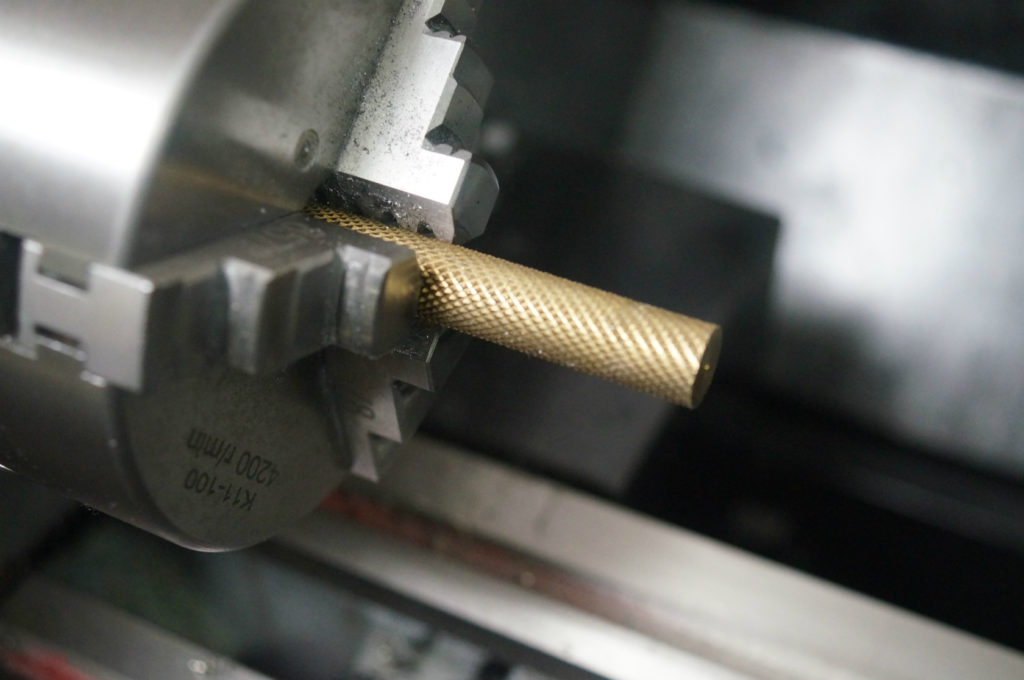

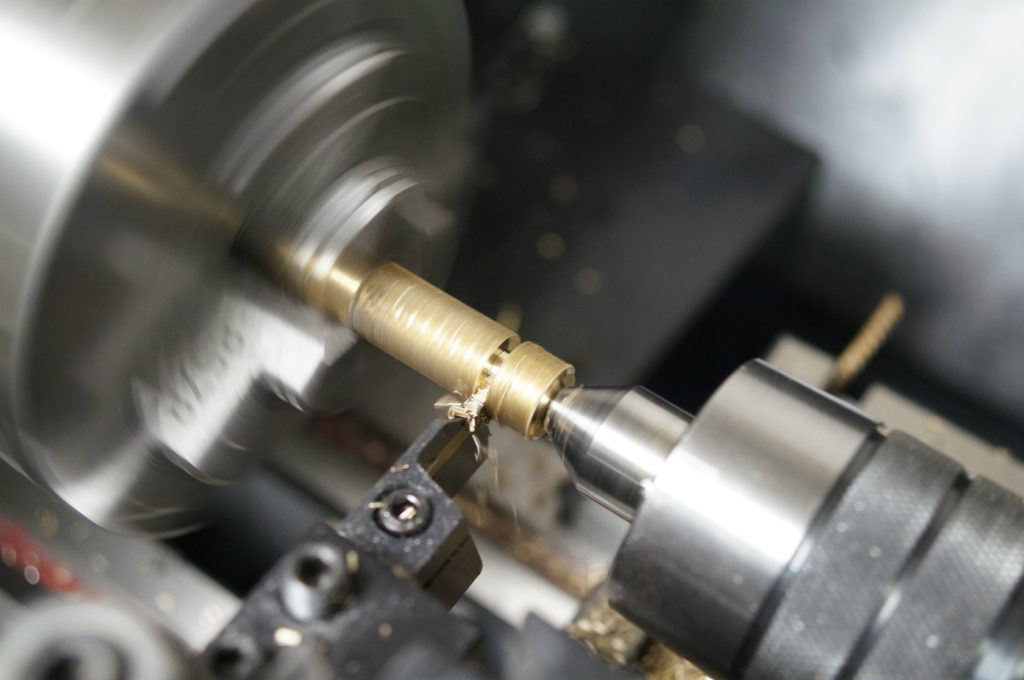

端材の真鍮丸棒Φ12mmをチョイス。

中心にΦ6mmの穴を開けて幅8mmで切削してみた。

ワッシャーの代替品としてのスペーサーを4個作った。

改善前はM6ワッシャーを8枚使用していました。

正面のワッシャーは幅3mmで製作

ワッシャーだと締め付けで湾曲していたが、真鍮ワッシャーで強度アップできた。

製作した部品を取り付けて見ました。

真鍮製で高級感がでました。

M6ワッシャーの沈み込みも無くなりました。

何度か切削しましたが特に不具合はでませんでした。

Part2に続く

にほんブログ村

コメント