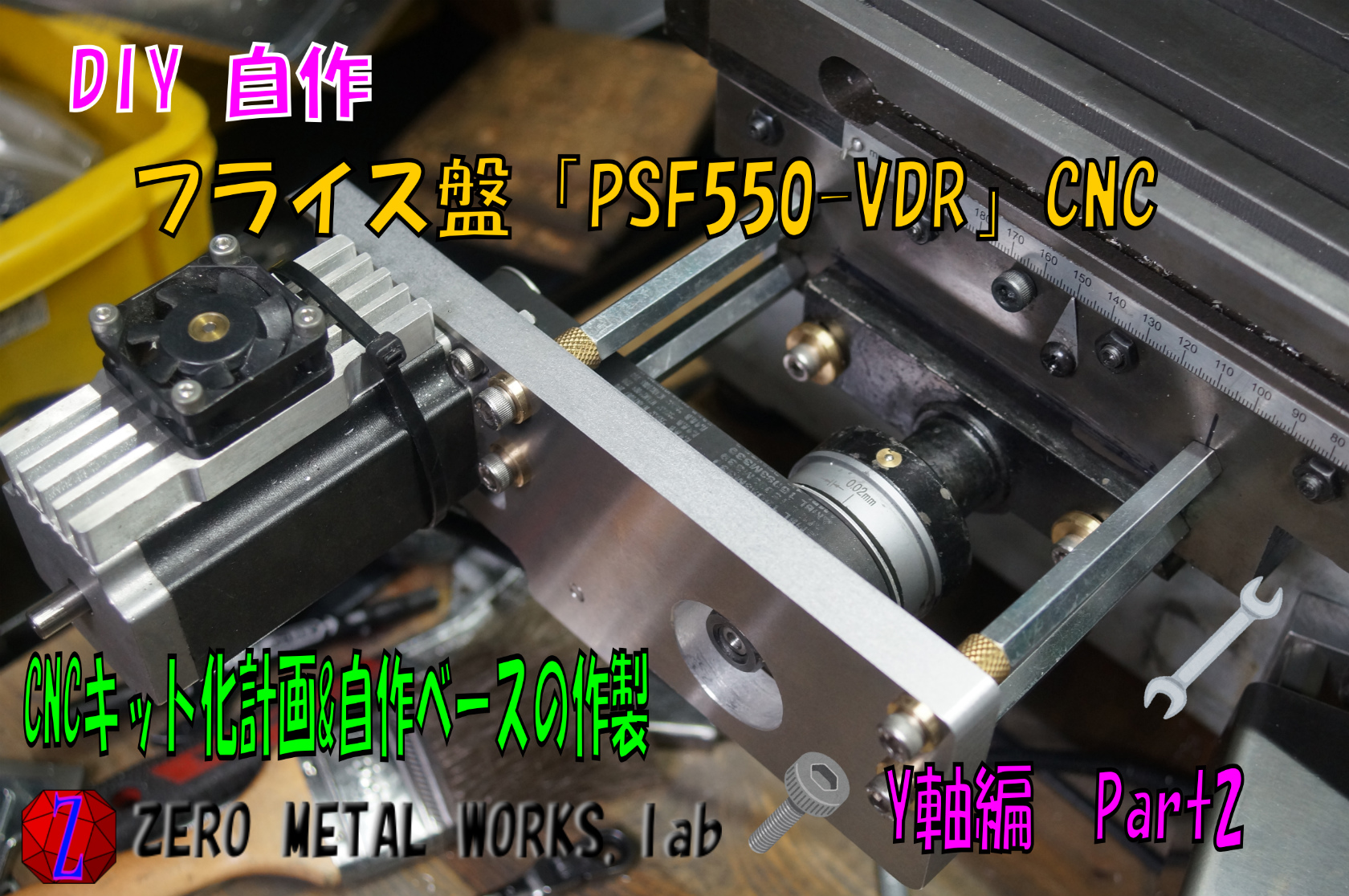

当方所有のPSF550-VDRをCNC化してから3年目を期に自作でCNCを構築してみようと思います。この機械のCNC化は当方で設計・施工したものではなく業者様にお願いして取り付けてもらった物です。右も左も分からないド素人が数年で此処まで加工できたのはこのCNC施工業者様のお陰です。かなりの時短で学習でき挫折もしないまま此処まで来れました。ボールねじに換装するのを期に自分でベースプレートを設計してみようと思います。取り付けのねじ穴はすでに開いているのでそこはそのまま流用してキット化してみようと思います。将来的にはこのY軸もリニアガイド化に改造する計画があるのでこの仕様での形を残しておく事で今後のCNC初心者さん(PSF550-VDRユーザー)のお手伝いが出来れば良いかな?と思っています。

ZEROオリジナル Y軸取り付け穴位置だしプレートの作成

Part1で書いた通り、当方のPSF550-VDRは取り付けの要となる六角支柱ボルトの施工精度(位置)が悪いです。そこで誰でも正確にポンチ(ケガキ)が出来るように専用の「取り付け穴位置だしプレート」を製作してみた。

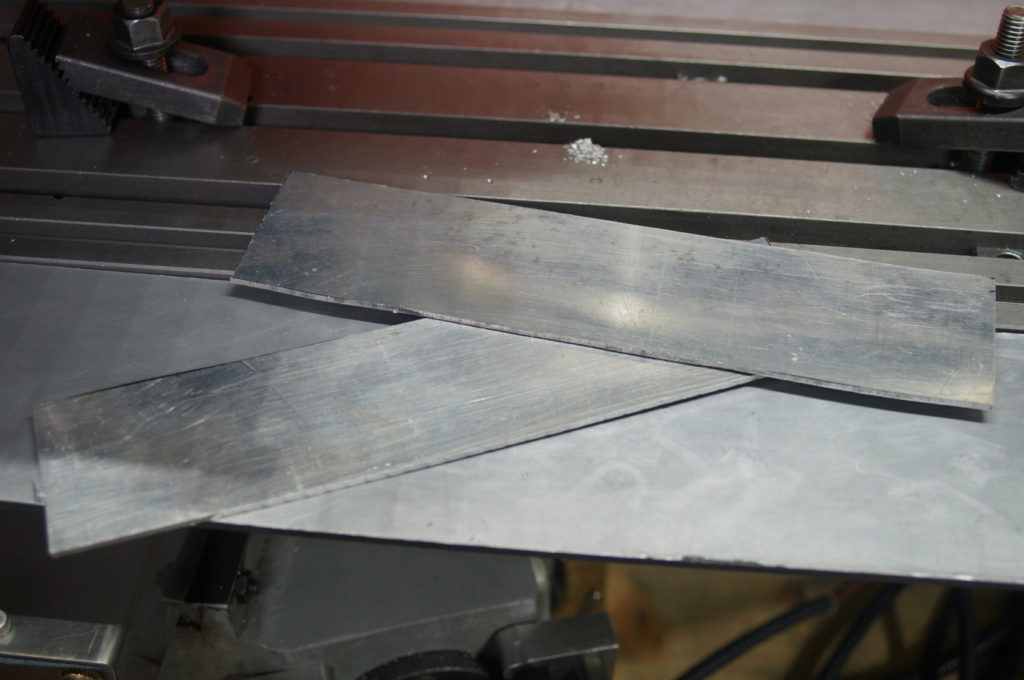

材料は端材のアルミ板 板厚2mmをチョイス!キズだらけの端材です。

先ずは輪郭切削する際に取り付ける固定穴(Φ4mm)を開けます。

次にケガキ(ポンチ)する際にこのプレートを取り付ける穴(ばか穴Φ8.6mm)を開けます。

そして重要な穴(ポンチ穴)をΦ2.5mmで4箇所開けます。この穴が位置出し穴になります。

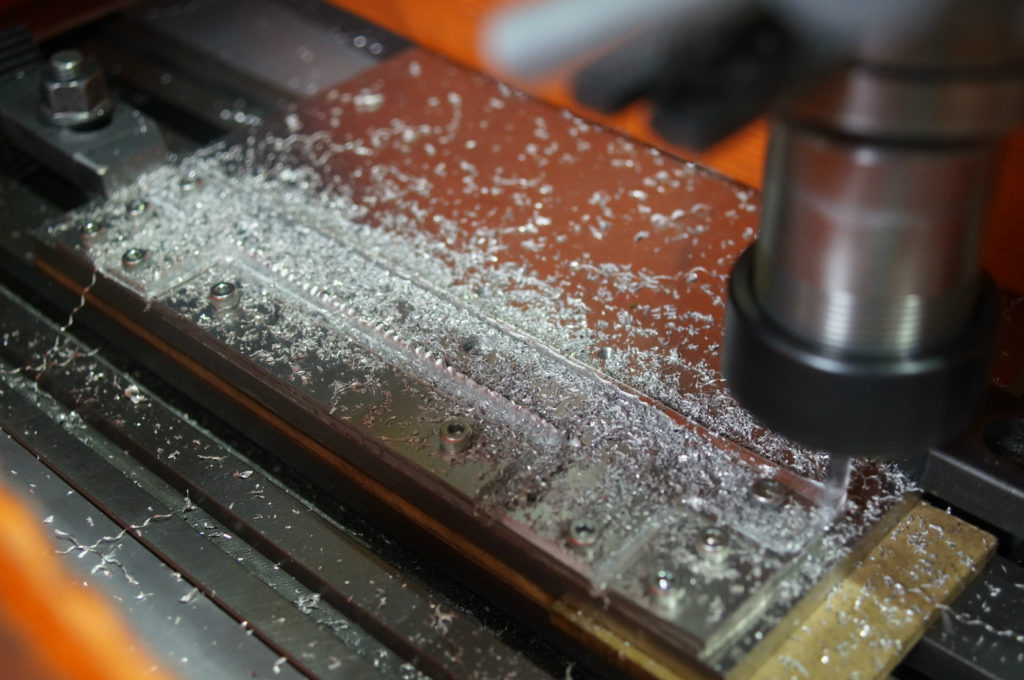

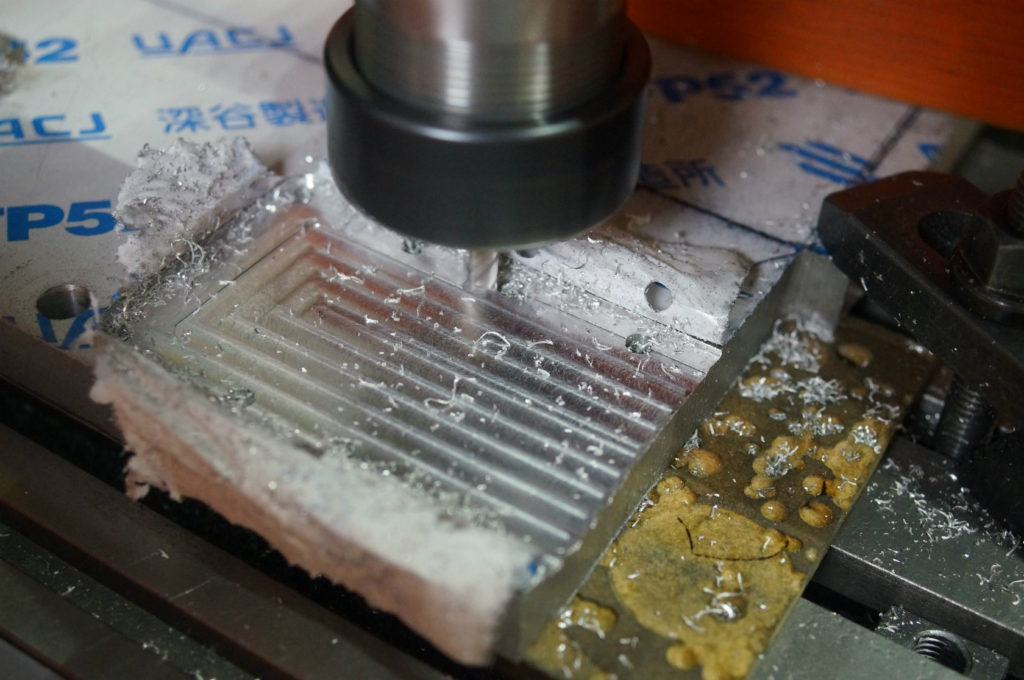

M4ボルトでベースに固定してエンドミルΦ5mmで輪郭切削します。

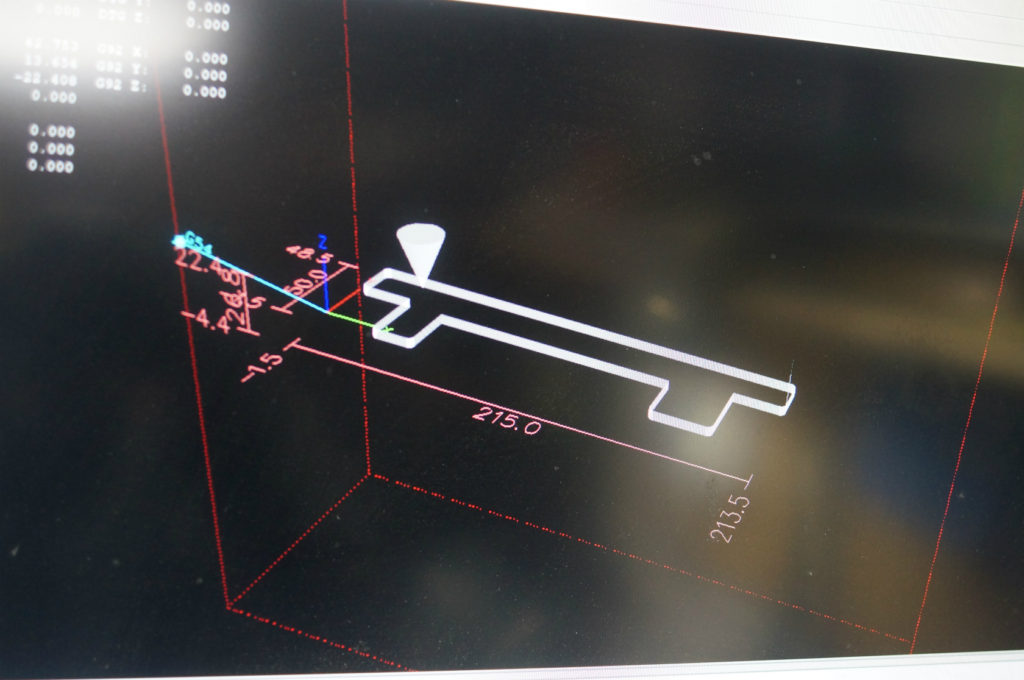

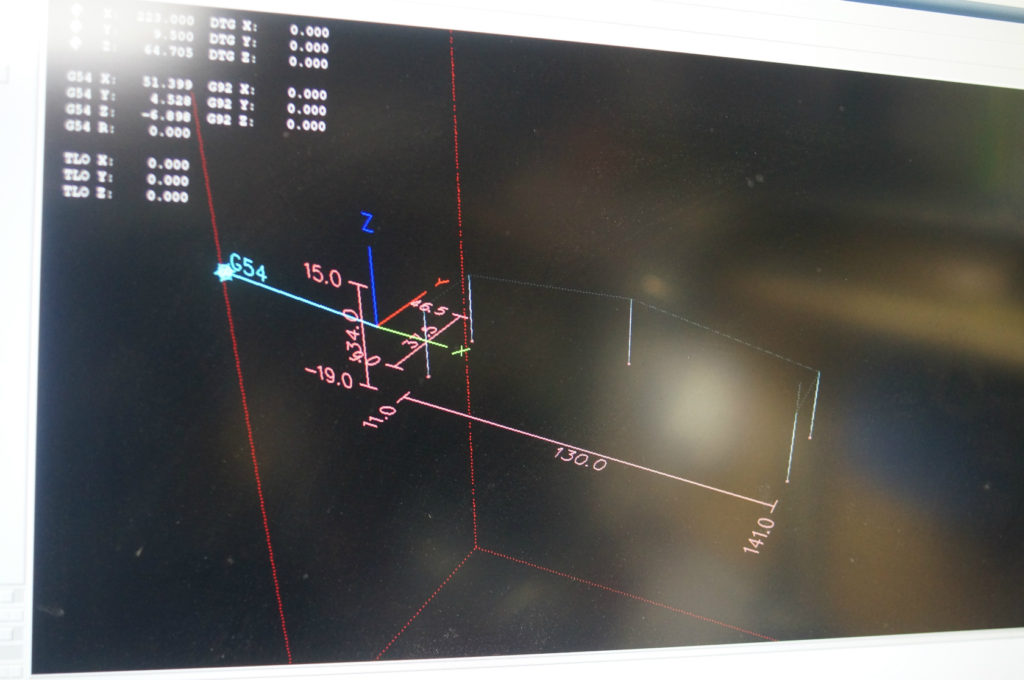

LinuxCNC制御画面

ワークの中央部あたりが浮き上がってしまいZ軸水平が出ていません。中央もボルト固定するべきでした。次回は改善します。

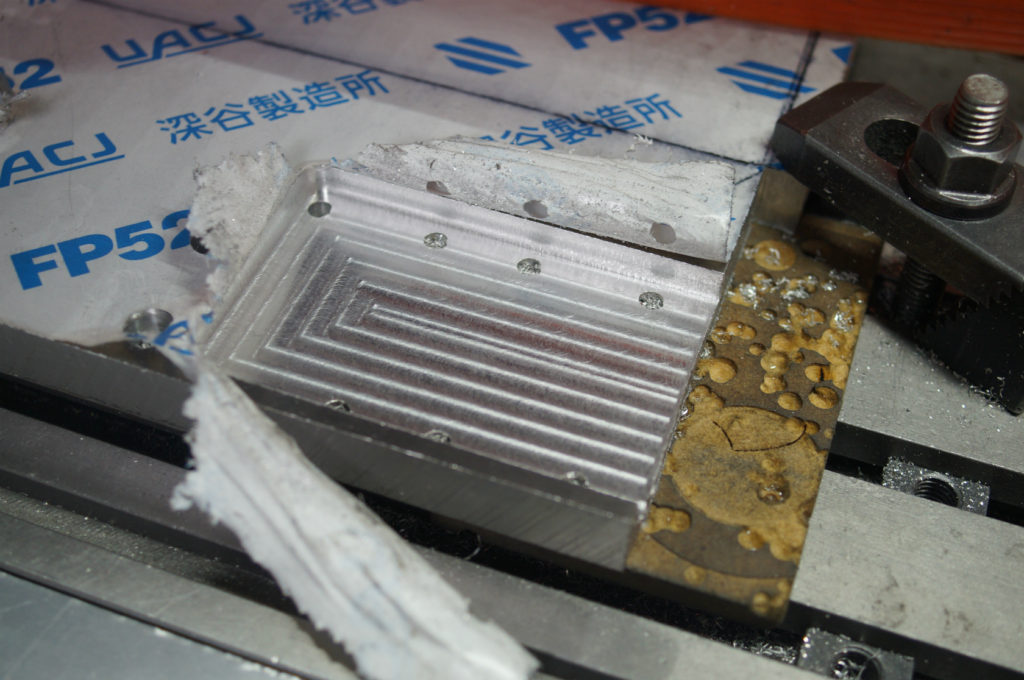

輪郭切削は無事終了。バリが多く出てしまいました。

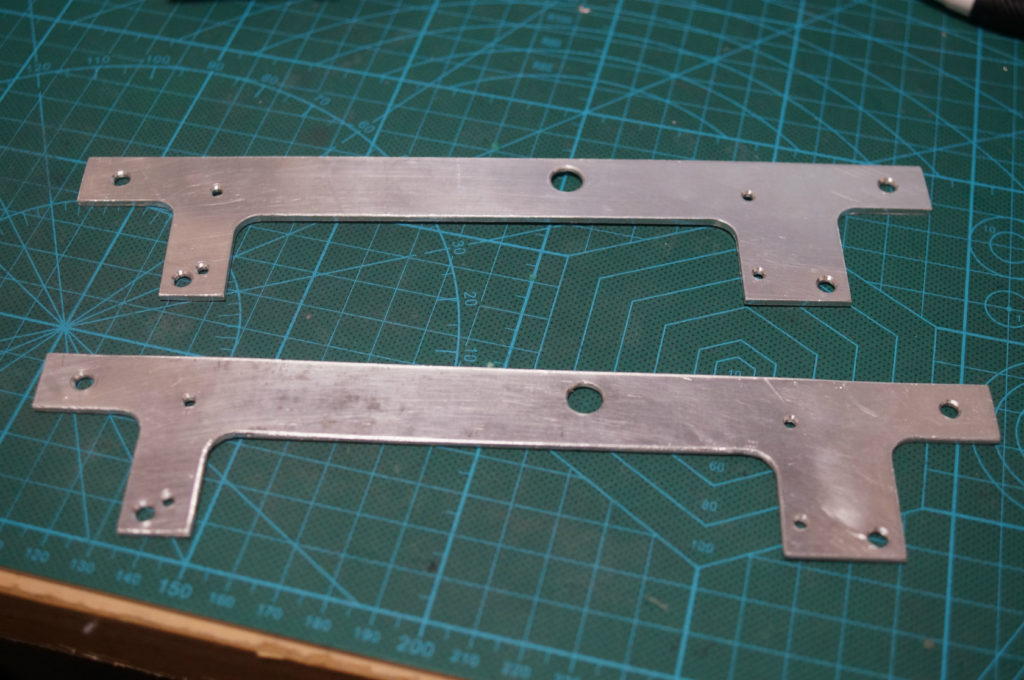

2枚重ねでの切削でしたので下のプレートはバリもあまり出ず綺麗に切削出来ています。

完成!!取付け方法は記事後半で。

オリジナルY軸ベースプレート作製 表面編

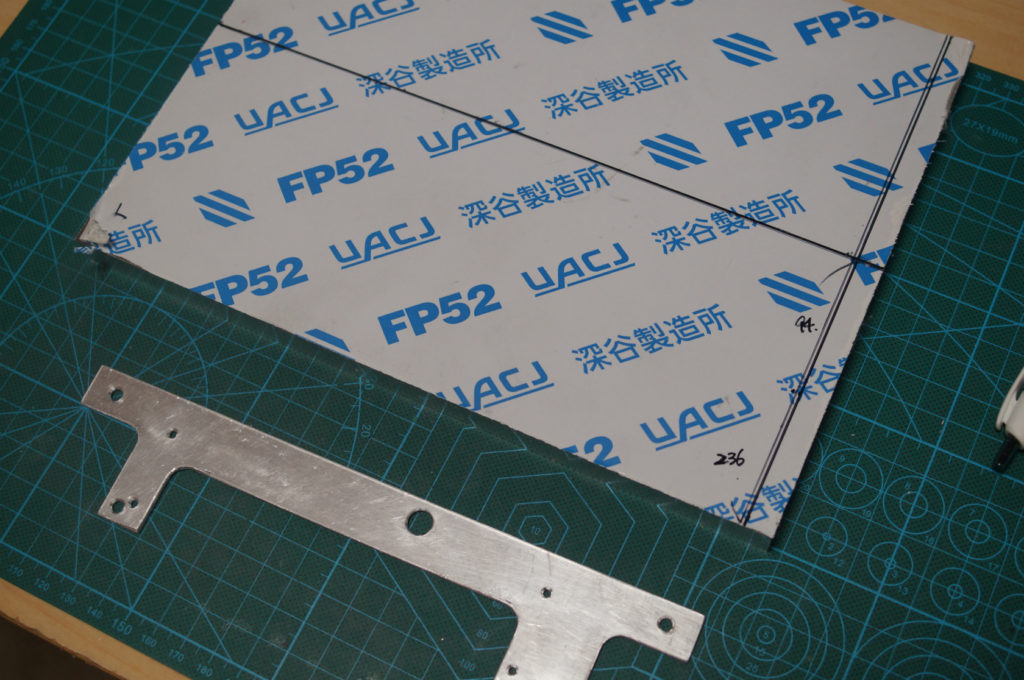

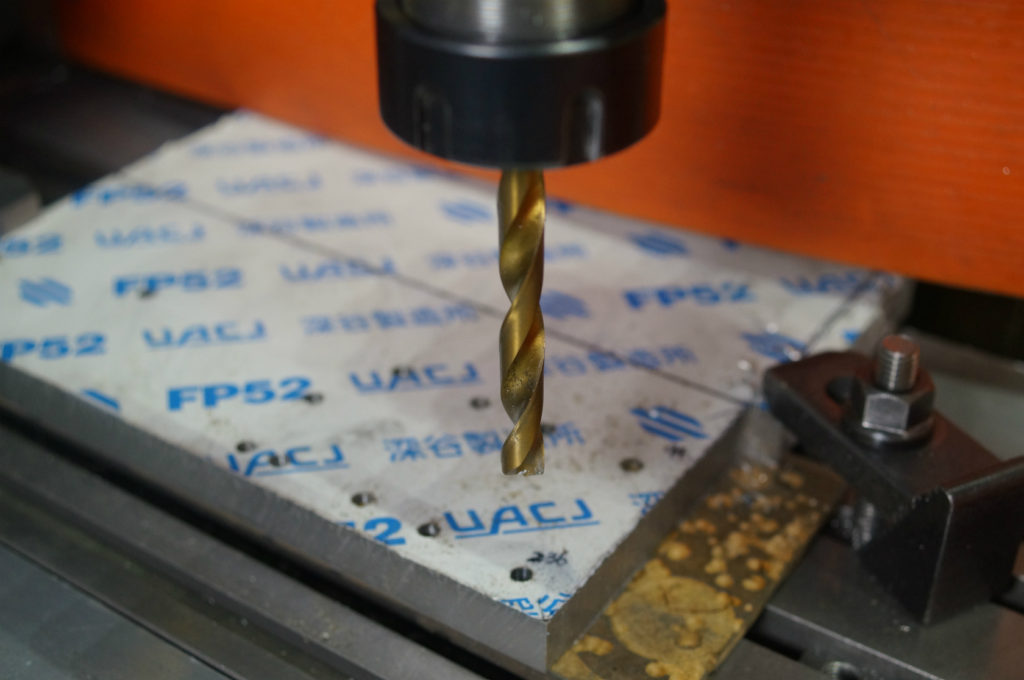

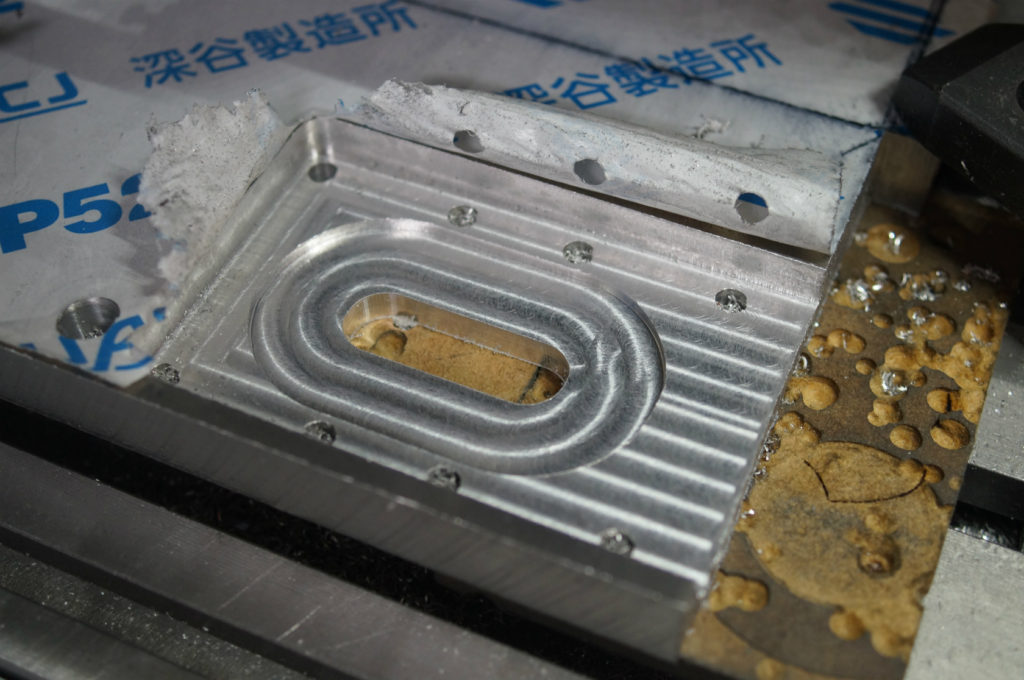

オリジナルY軸ベースプレート作製です。材料はアルミ厚15mmでUACJ製FP52を使いました。

「極めて高い板厚精度と優れた平坦度を誇るハイエンド製品」と言う宣伝文句ですが、特徴として極めて高い平坦度 板厚公差(15mm厚だと±0.08)の精度がある材料です。

少し大きめだったので余計な部分をカットします。

バンドソーでカット。

カット終了

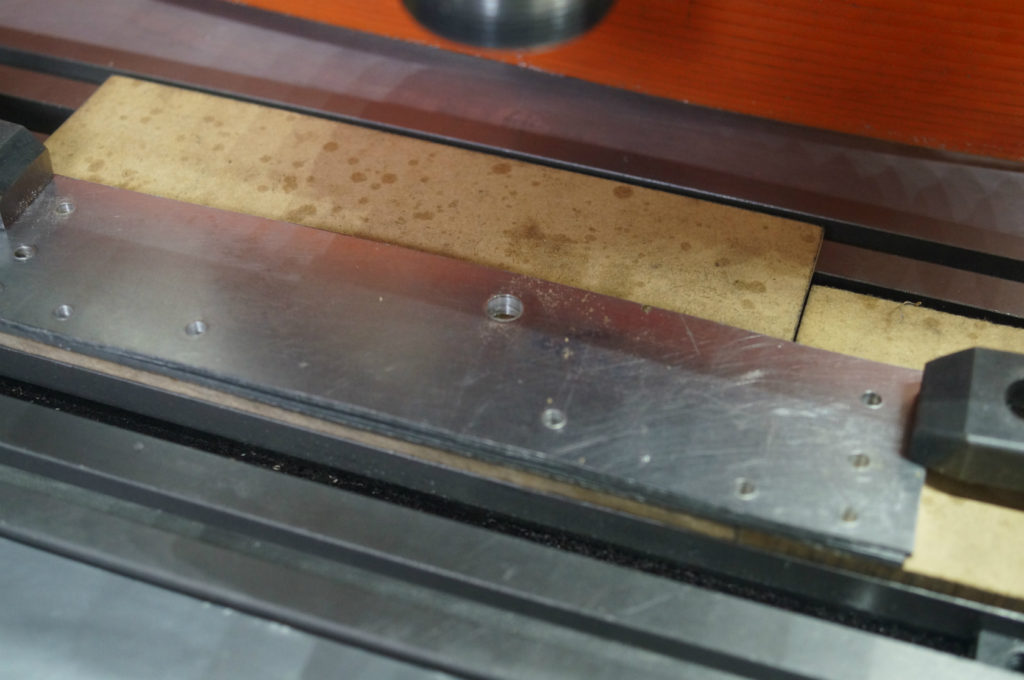

輪郭切削以外はこのクランプ固定セッティングで行ないます。

下穴Φ5.0mmを11箇所開けます。

下穴開け終了

六角支柱に取り付けるばか穴Φ9.0mmの穴を開けます。

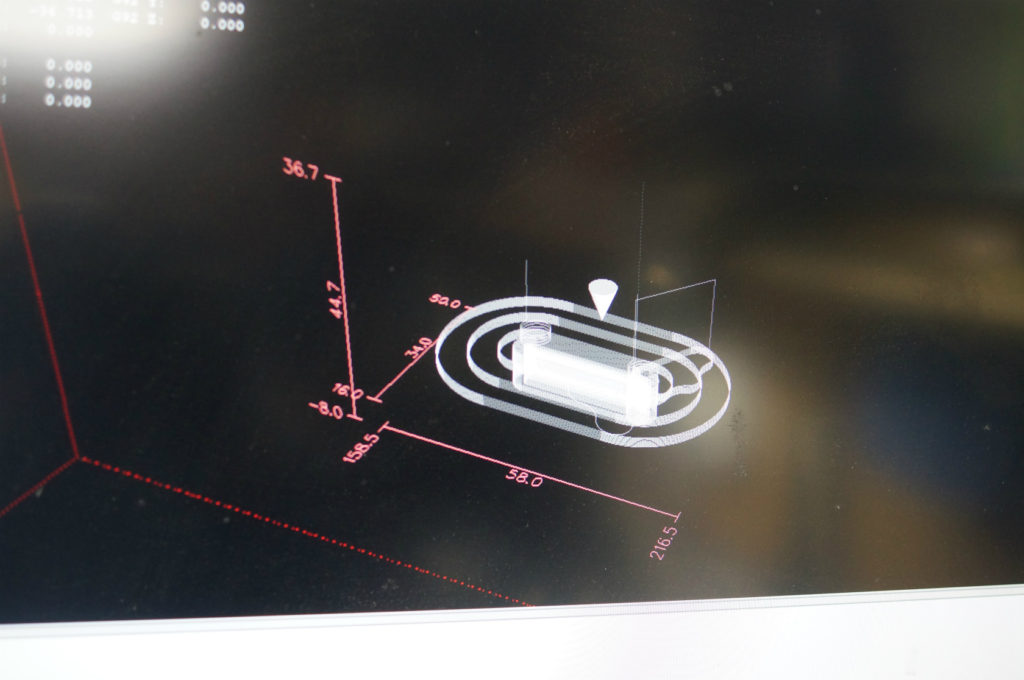

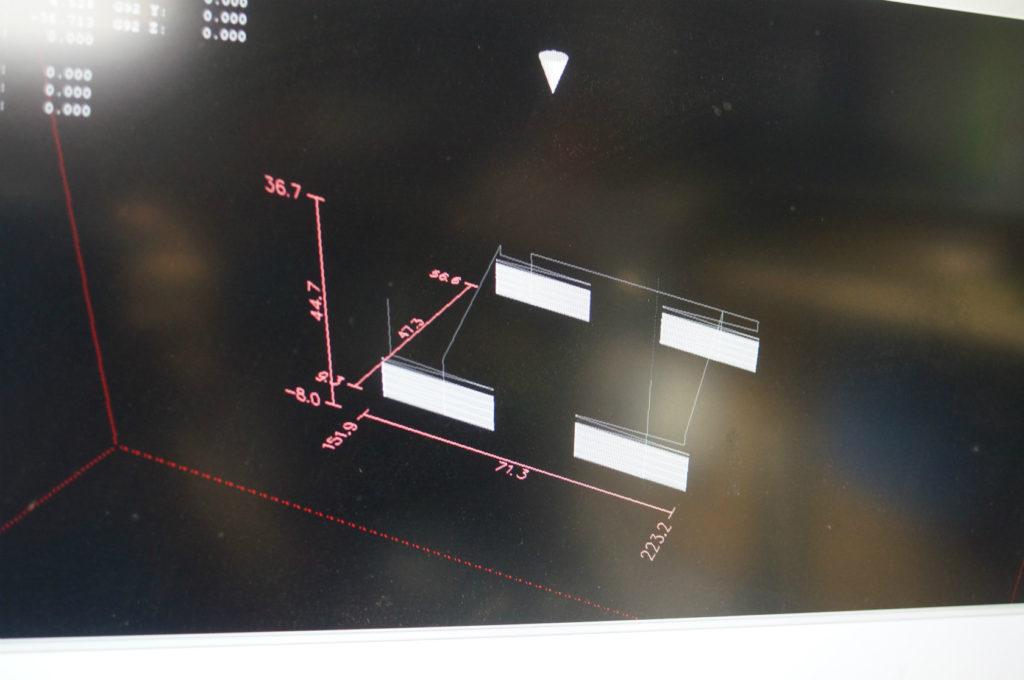

LinuxCNC制御画面

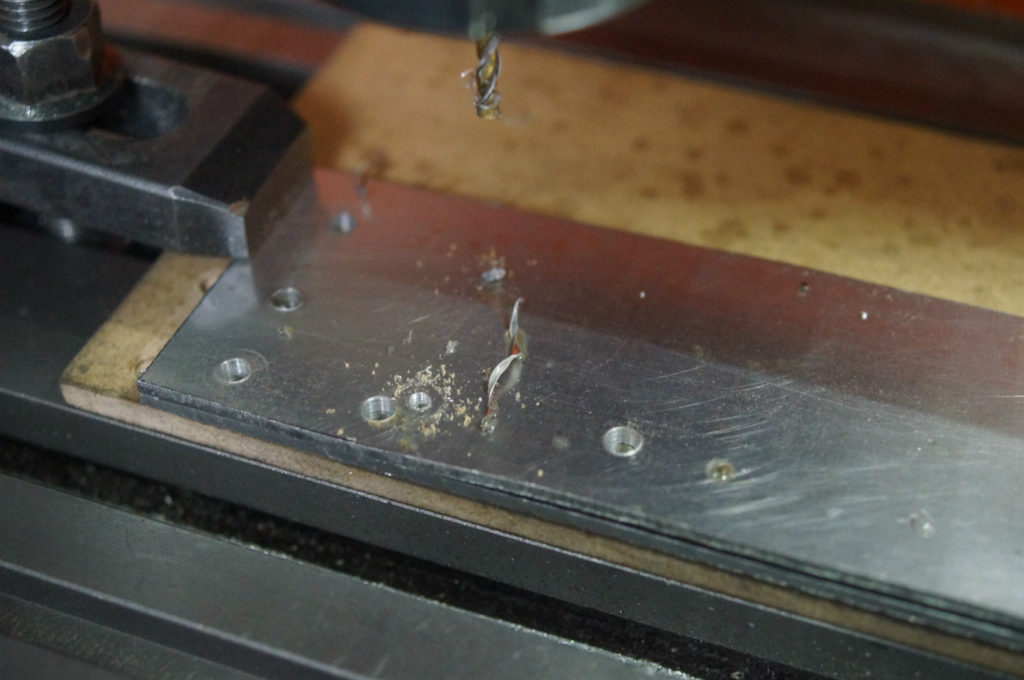

Φ9.0mmの穴なので「深穴ドリルサイクル 切り込み量4.0mm」のGコードプログラムで穴あけ。

安物のドリル刃ですが使用用途によっては意外と使えます。

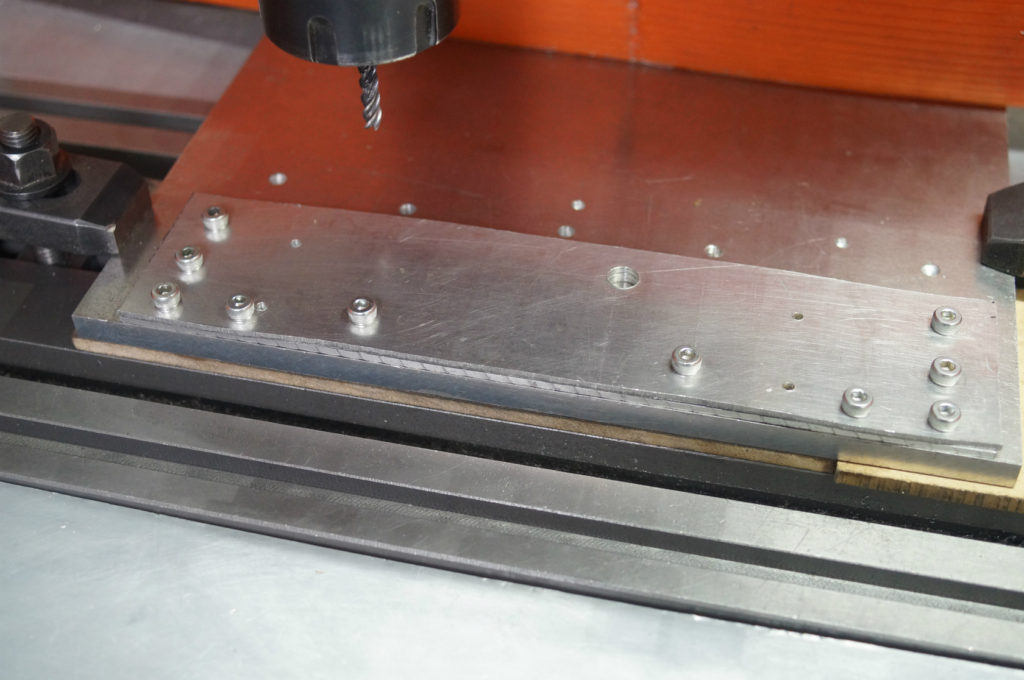

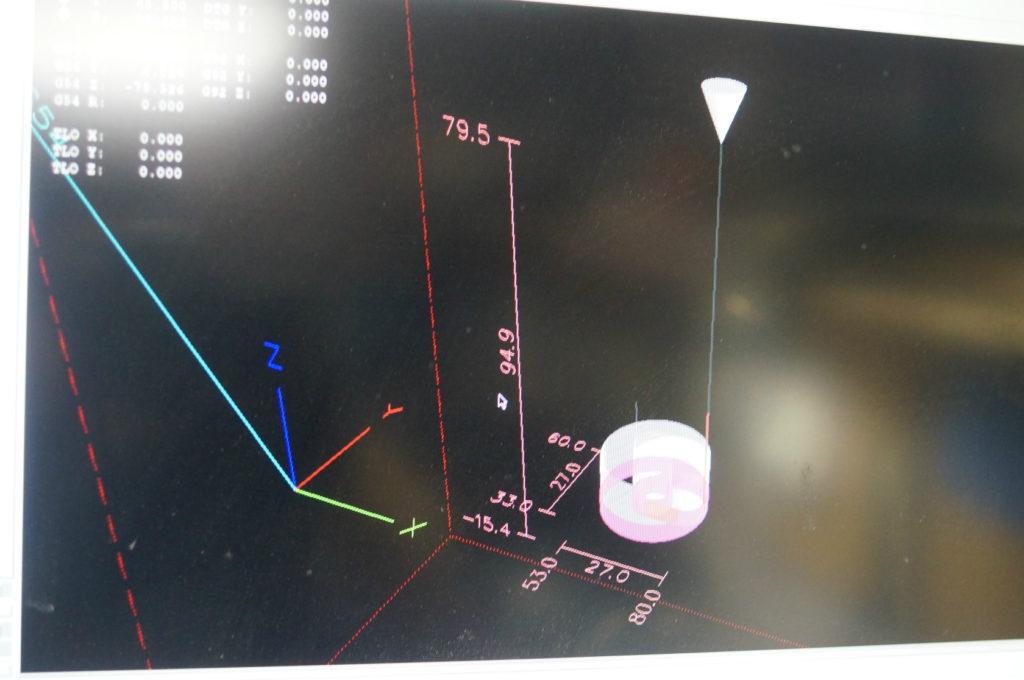

ねじ軸の中心のばか穴を開けます。エンドミルΦ10mmを使用。

この穴に関しては現在の当方の機械でおおよその中心を出しました。キット化の場合は若干穴の位置を調整する必要があります。

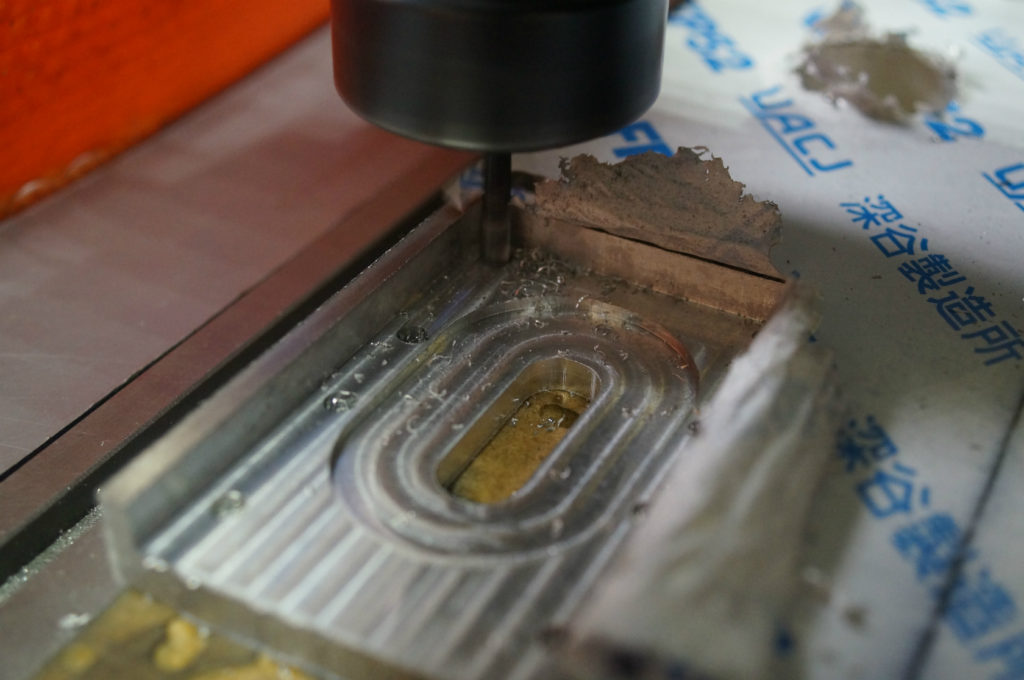

アップカットで切削

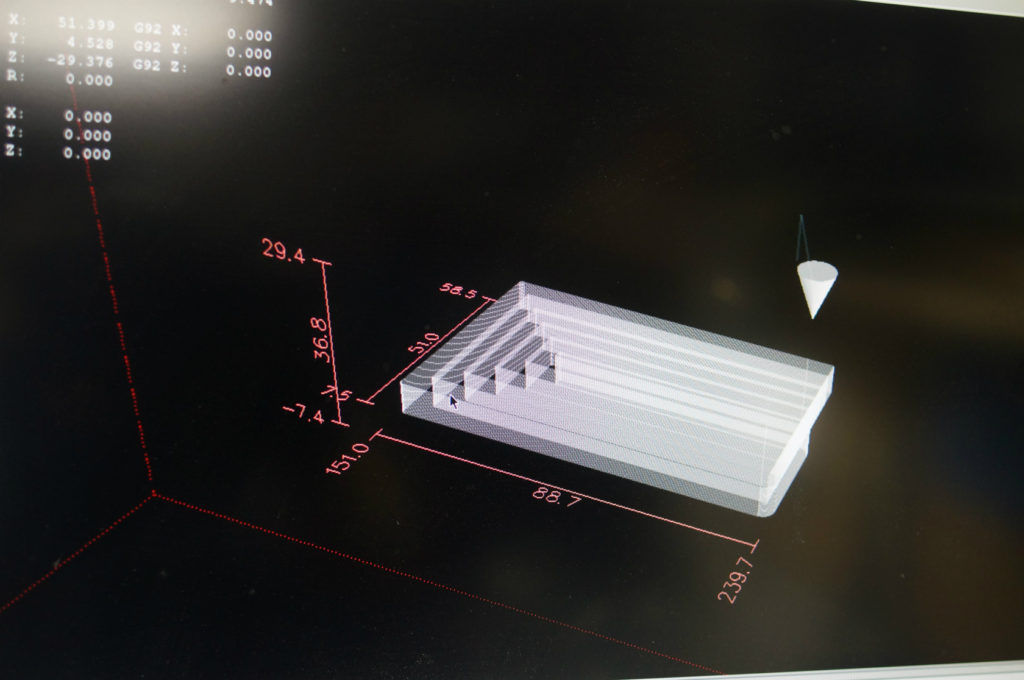

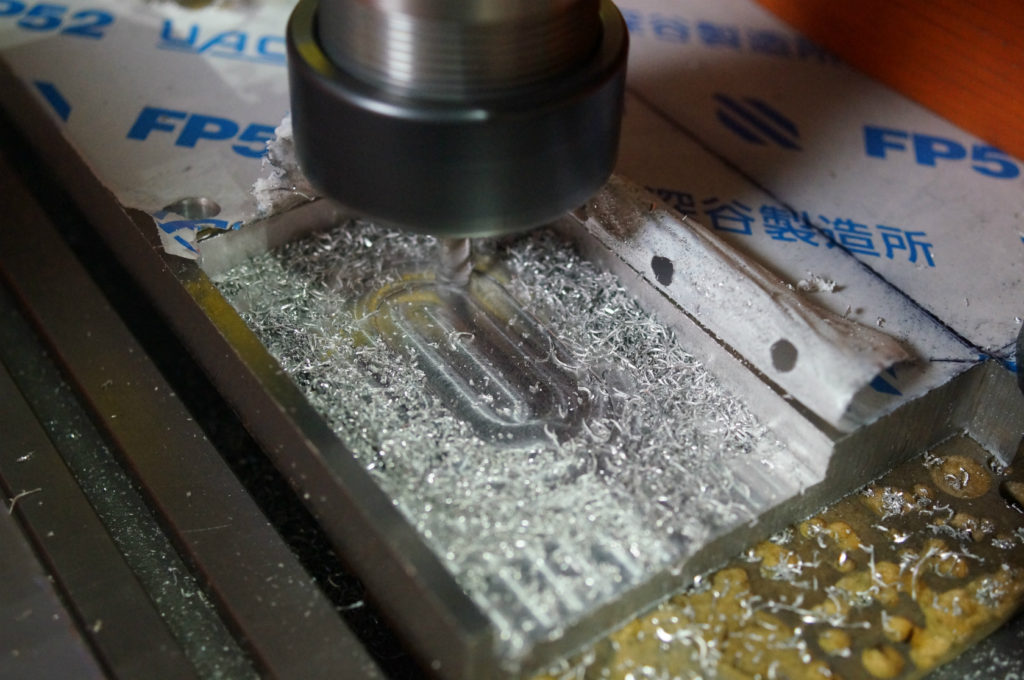

続きましてステッピングモーターを取り付ける部分の切削です。

エンドミルΦ5mmで切削。隅のコーナーをR5で切削するので小さめのエンドミルで切削しました。エンドミルの径が細すぎたせいで時間が結構掛かってしまいました。切削方法改善の余地が多大にあります。

切り込み量0.2mm

一段目の溝が完成!

LinuxCNC制御画面

2段目の溝、中央の軸穴と連続加工です。

エンドミルΦ6mmで切削

LinuxCNC制御画面

ステッピングモーター固定の長穴切削です。

エンドミルΦ5mmを使用。幅はボルト(M5)がきつくない5.3mm程度です。

表面の切削完了です。

続きまして裏面の切削です。その前にタイミングベルトテンショナーの製作を致します。タイミングベルトテンショナーの製作は別記事でご紹介します。

Part3へ続く

にほんブログ村

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/1da6d91f.545fbc7f.1da6d920.46dd02a6/?me_id=1303755&item_id=10137994&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fpainttool%2Fcabinet%2Fmem_item%2F659%2Fmecx-tnf250h-1.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

コメント