2022年の夏に「お盆休みの工作」と題して1日で製作できる簡単な工作をしてみました。TACKLE in JAPAN(タックルインジャパン) から発売されている「アユ・ドライスタンド・イカリ乾燥台」を使い卓上イカリ作成乾燥台を製作してました。今回はそれを再改良して、「一滴瞬間」の専用ピン立てを台座サイドに製作しました。地味な改良ですがいろいろと試行錯誤をして何となく完成しました。使い勝手は??な感じですが無いよりはマシかなと思う改良です。アルマイトも追加加工しました。

失敗からの再製作

Part1からの続きです。

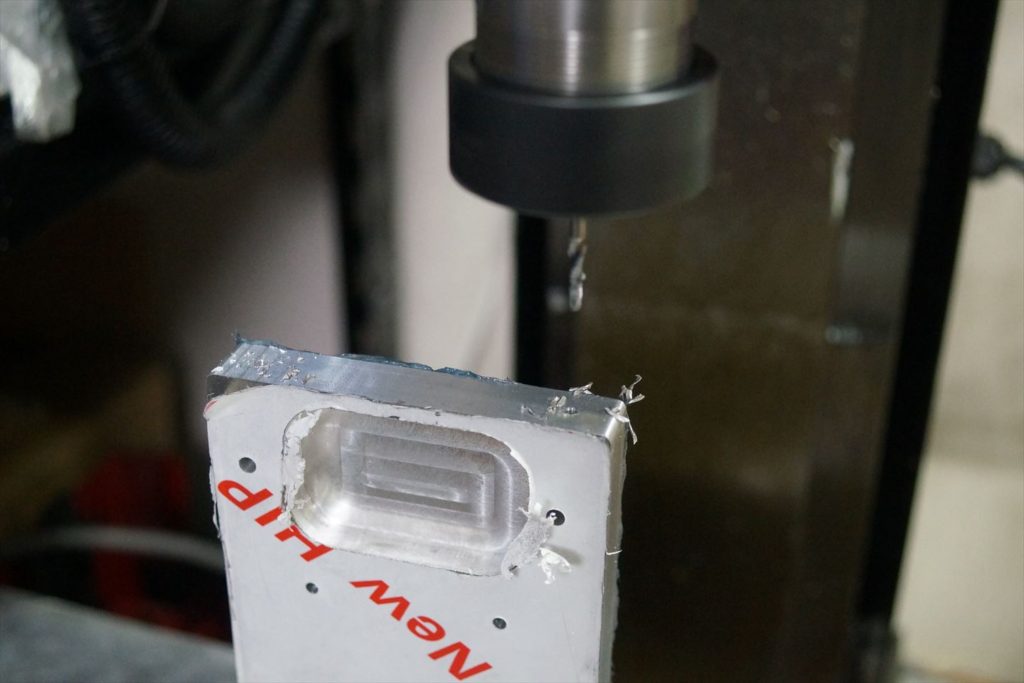

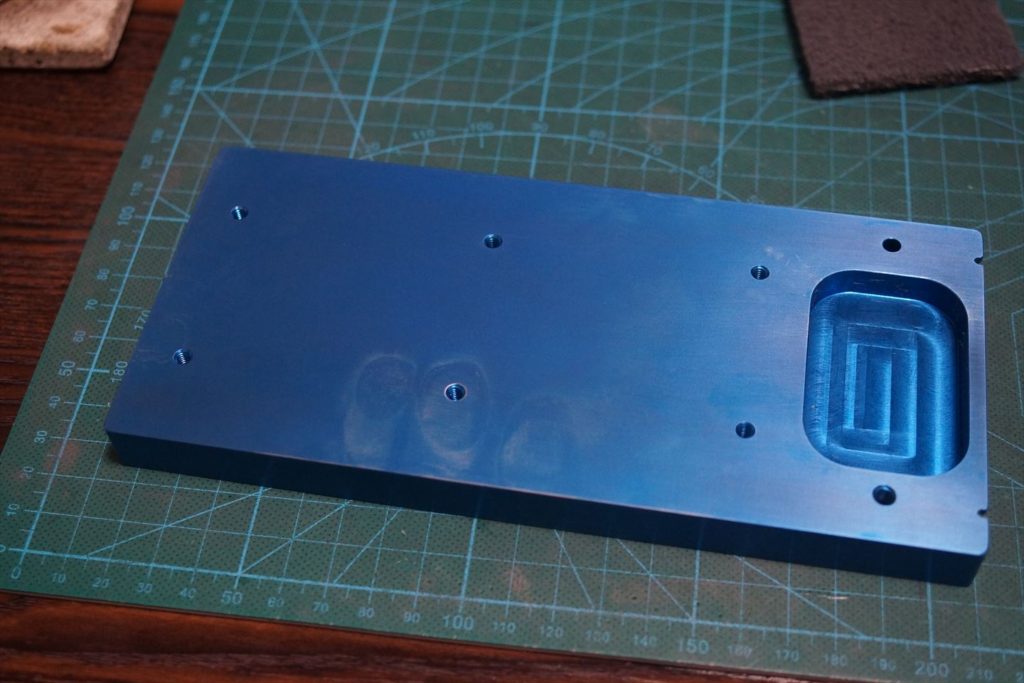

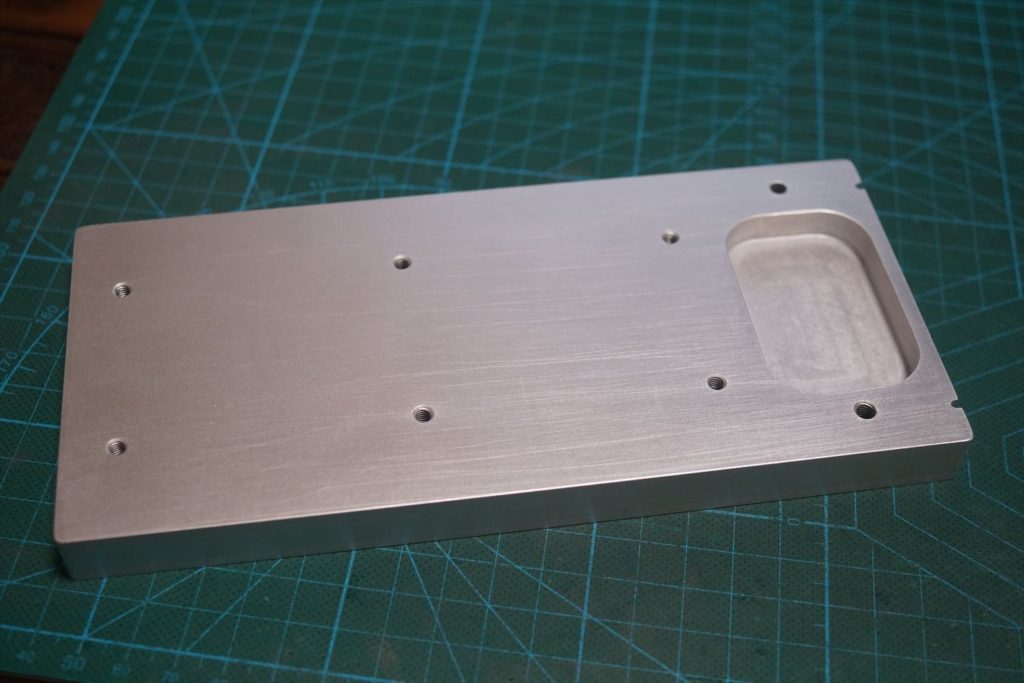

試作で失敗した原因を踏まえ今回は慎重に固定。写真には写っていませんがしっかりとワークが沈み込まないように固定されています。精度向上の為、一部の工程はCNCで動かして精度を高めました。

このフラットエンドミルでのザグリ加工は手動で加工。(ボール盤機能)

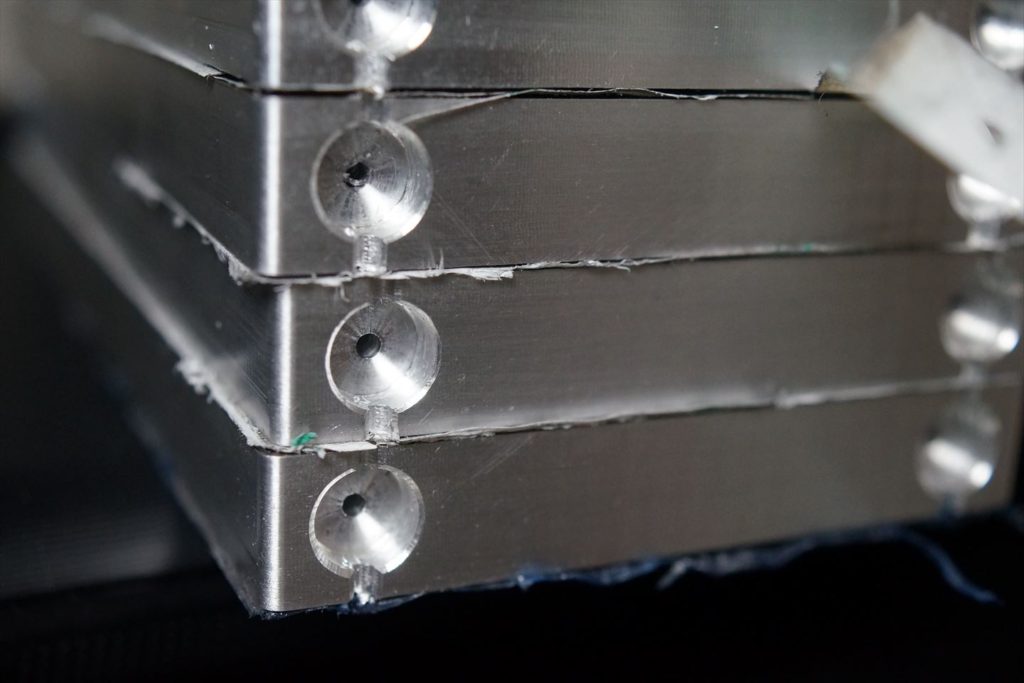

数枚製作。どれも、まぁまぁ均一に仕上がり~

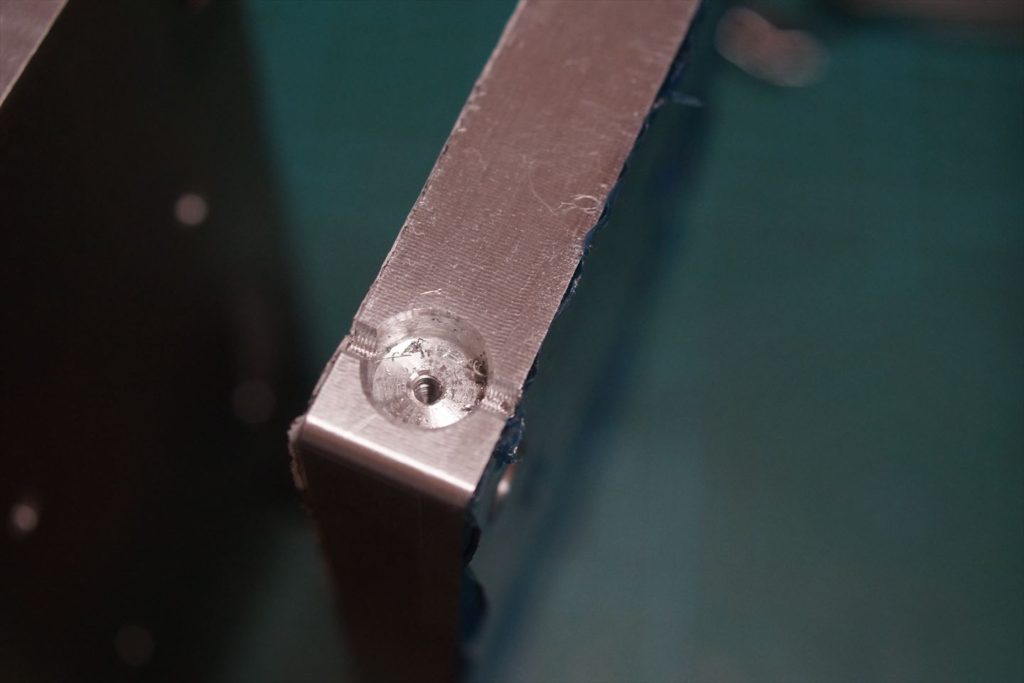

バッチリセンター!

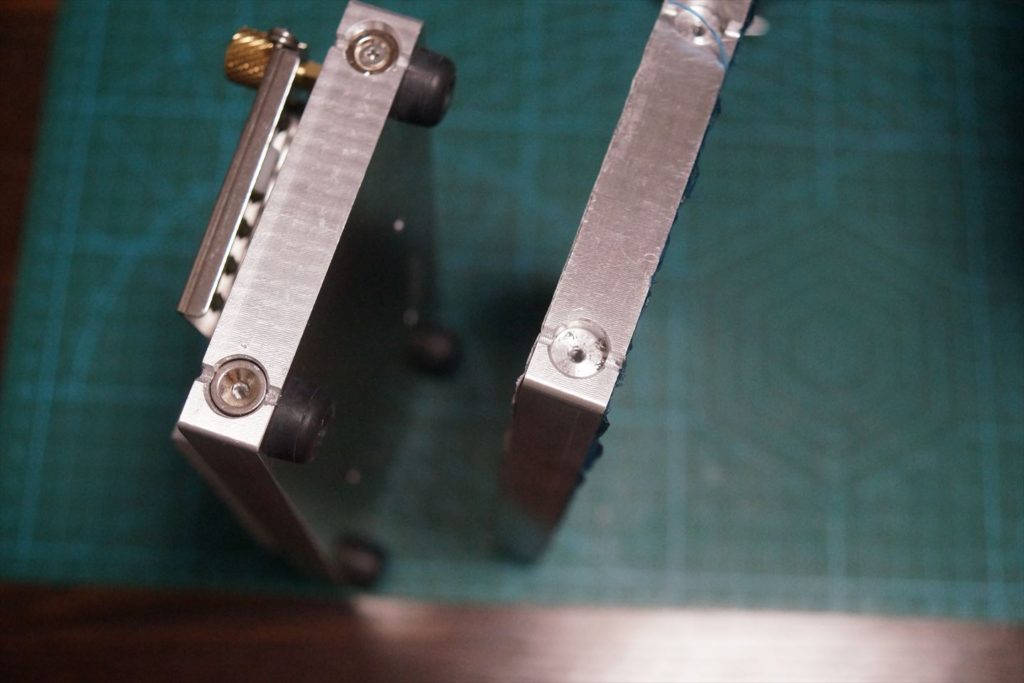

イメージ通りになったので仕上げて完成!

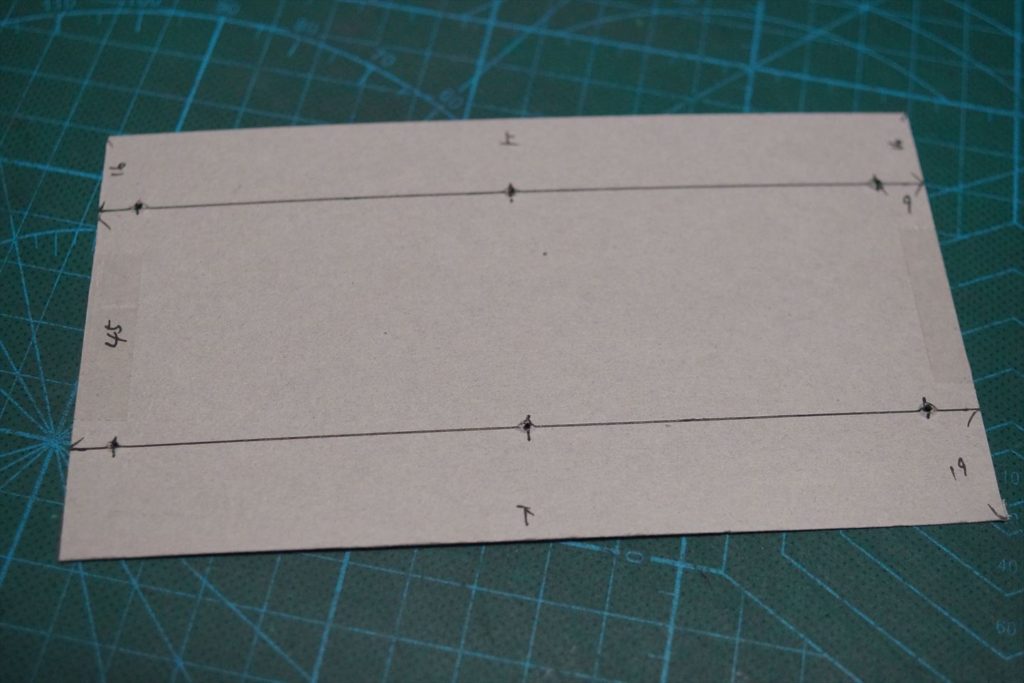

アユ・ドライスタンドに穴を開けるマーキング型紙を製作

別に大したことではありませんが前回はいちいちスケールで「アユ・ドライスタンド」ケガキをしていましたが今回は適当な厚紙を使って位置出しを簡単にしました。

穴は千枚通しで数ミリ開けます。

マッキー極細マジックをグリグリと穴に突っ込めば穴の位置が簡単にでます。

アルマイト加工~失敗~アルムーバ使用~再アルマイト加工

レッツアルマイトで問題発生!!

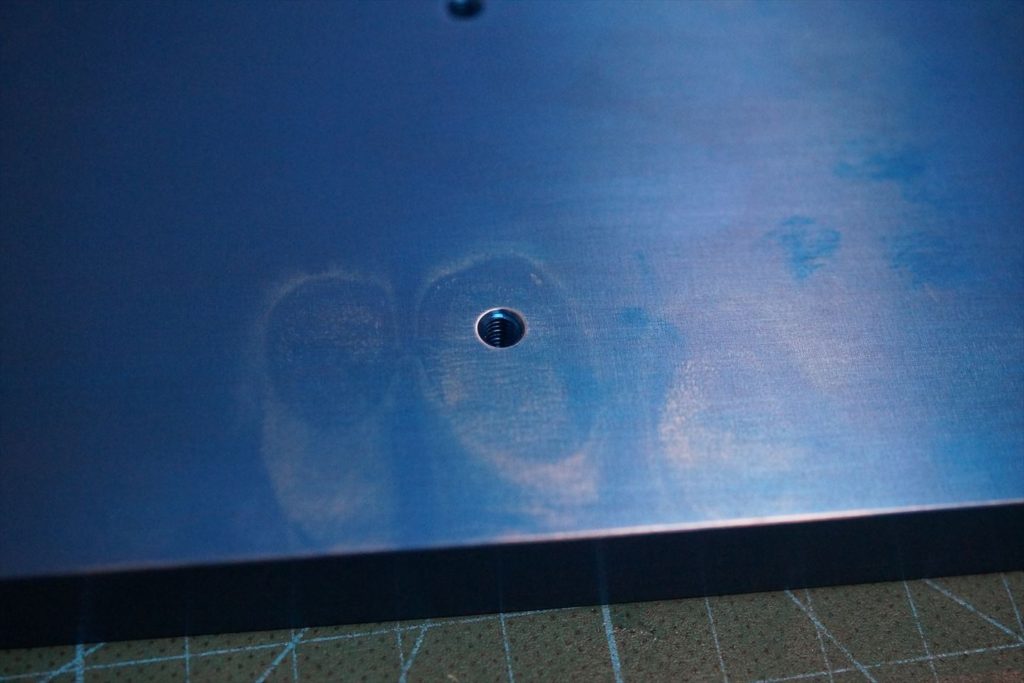

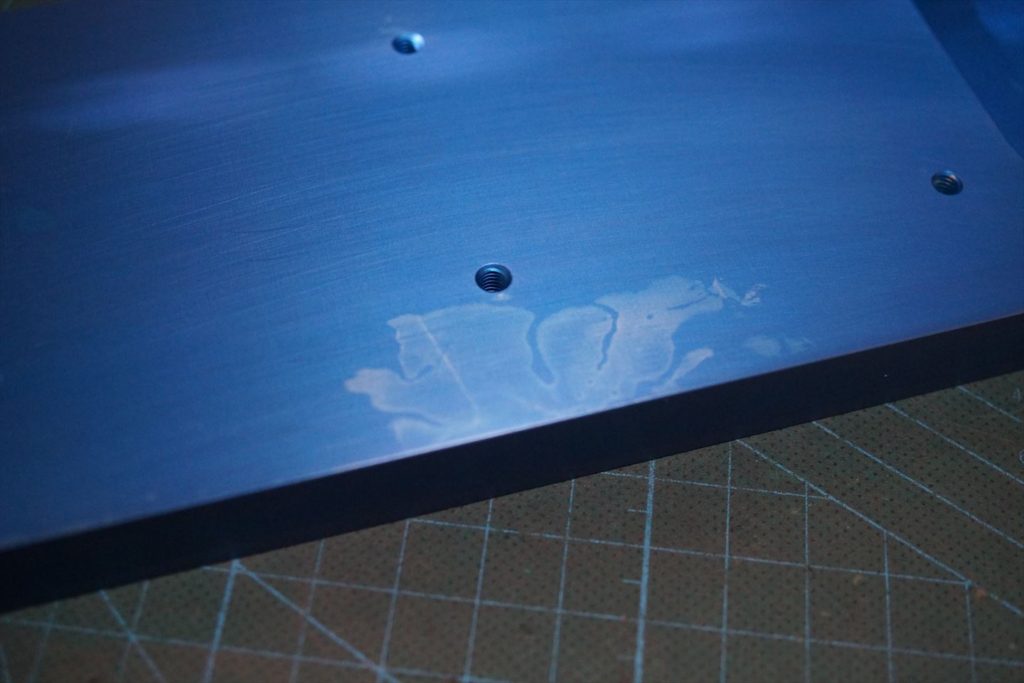

上記の写真のように染色工程後の水洗い時に間違って指で掴んでしまい指の跡が残ってしまいました。

くっきりと残るもんですね~

裏側も・・・

全く機能的には問題ないのですが何となく気に入らないので再アルマイトをしてみました。

アルマイト剥離剤「アルムーバ」を使用して剥離作業を行いました。

容器に「アルムーバ」を適量入れどぶ漬けにしました。すぐに反応してカラーが剥離して行きます。この時に鼻にツンと来る刺激臭ガスが発生しますので屋外で作業しなければなりません。

何度かスポンジでこすっては浸けてを繰り返し・・・

完全にカラーが抜けてアルマイトが剥離しました。この作業によりアルミも若干溶けるので精度がある物は不向きなようです。

なんとなく表面を「ピカール」で軽く研磨しました。

脱脂・洗浄後に再度、アルマイト加工。

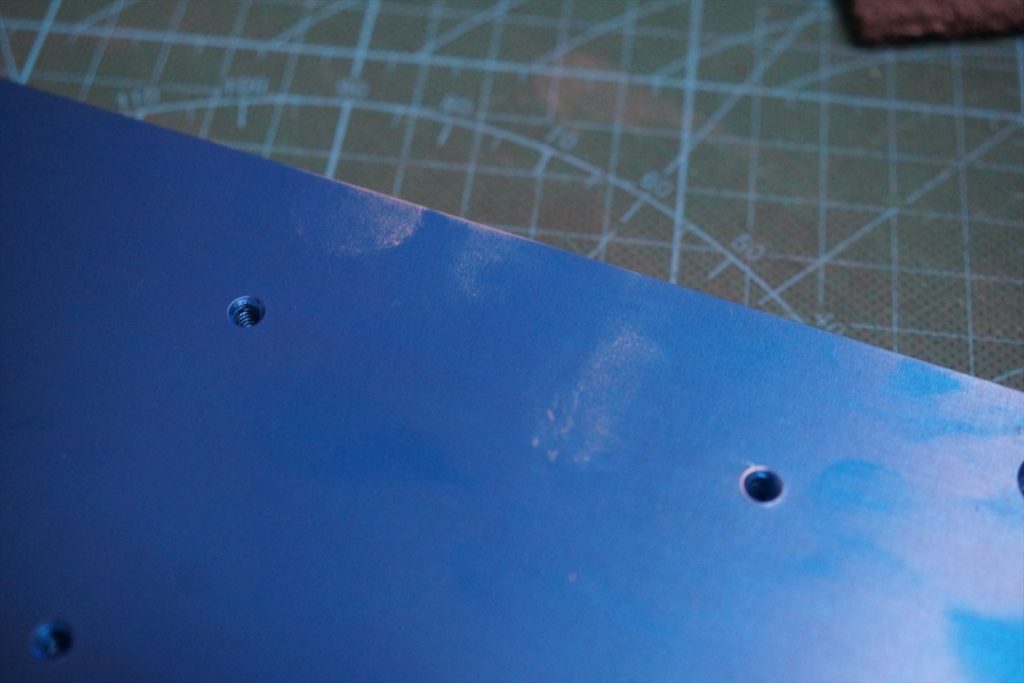

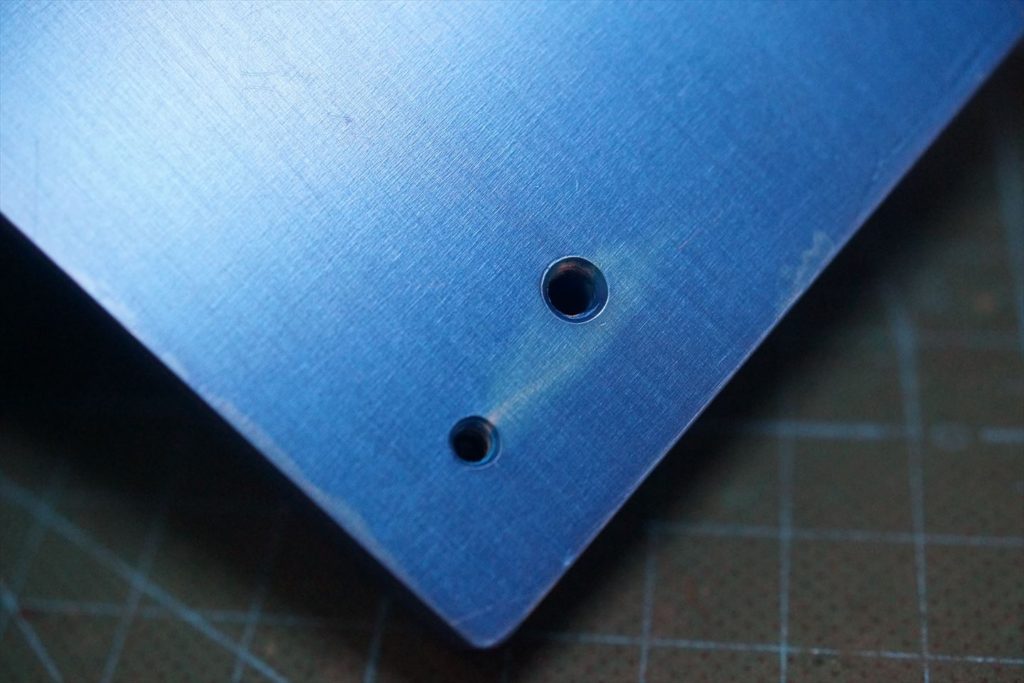

結果はご覧の通り。色むら解消できず・・・

前回は色むらでは無かった所にも色ムラ発生!

DIYアルマイト加工難しいです。おそらく表面処理(研磨・脱脂)が不十分なのではないかと思います。手作業で研磨を行うと時間が掛かるので難しい所です。簡単・適当で出来ないかなww

Part3へ続く

にほんブログ村

にほんブログ村

コメント