以前から作って見たかったアルミ製「汎用万力」を製作してみました。DIYで金属加工を始めた頃に一度、製作を試みましたが思いのほか難しく断念して放置し最近になって再度製作してみたら上手く完成しました。用途的にはいろいろな場面で使えるクランプベースなのでDIY工作の幅が広がります。参考ベースはへら釣りに使用する「竿掛け万力」をイメージとし細部の部品も市販品を真似てオリジナル製作してみました。このような地味な物(作品)はなかなかネット等に製作手順情報があるわけではないので手探りで製作しなければならず初心者には意外と製作が難しかったりします。今回は万力ベースのみの製作ですので今後、この万力を使って別の製作物を作ることを予定しています。この記事は改造の工程を備忘録として綴った記事です。

コの字に切削する

Part1からの続きです。

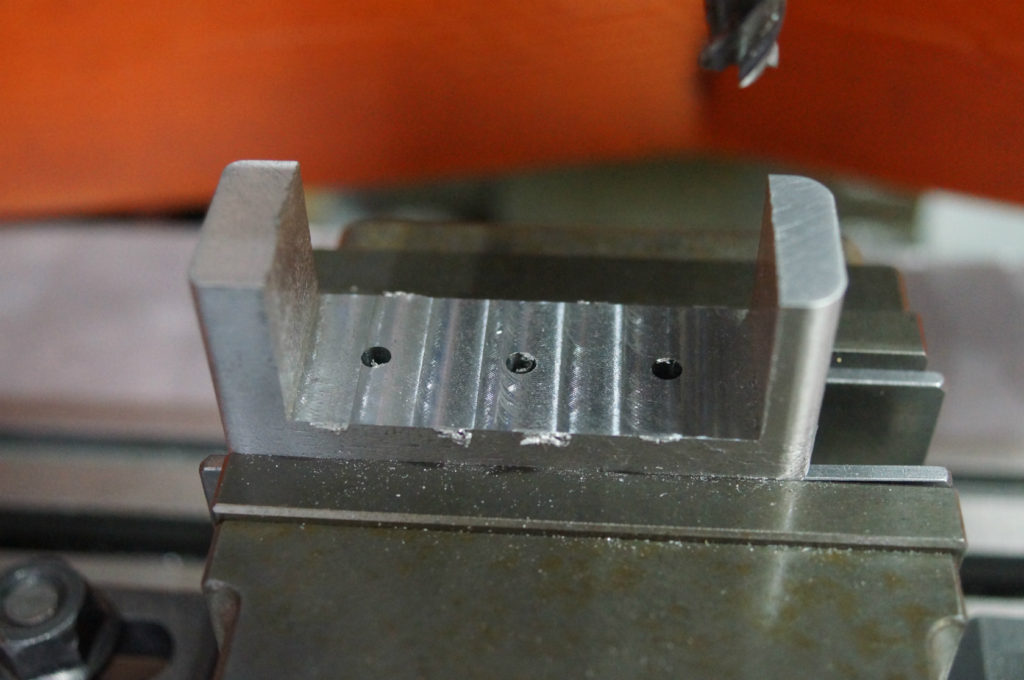

バイスにパラレルブロックを使用して平行にセットします。実際はここで平行を出しても6面フライスがいい加減なので完全には精度が出ません。ww

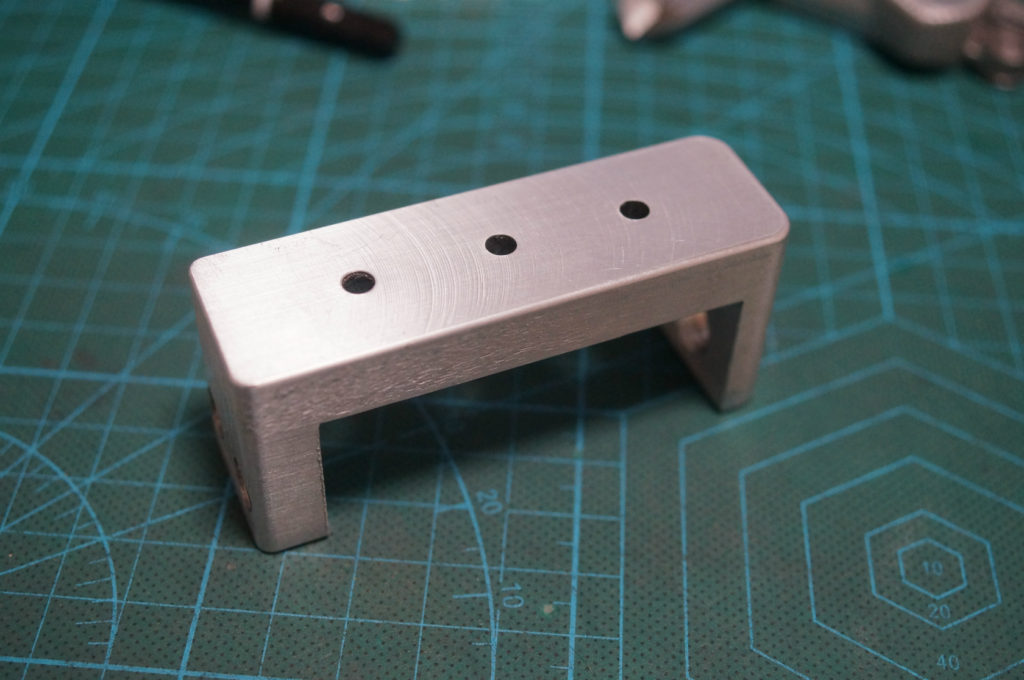

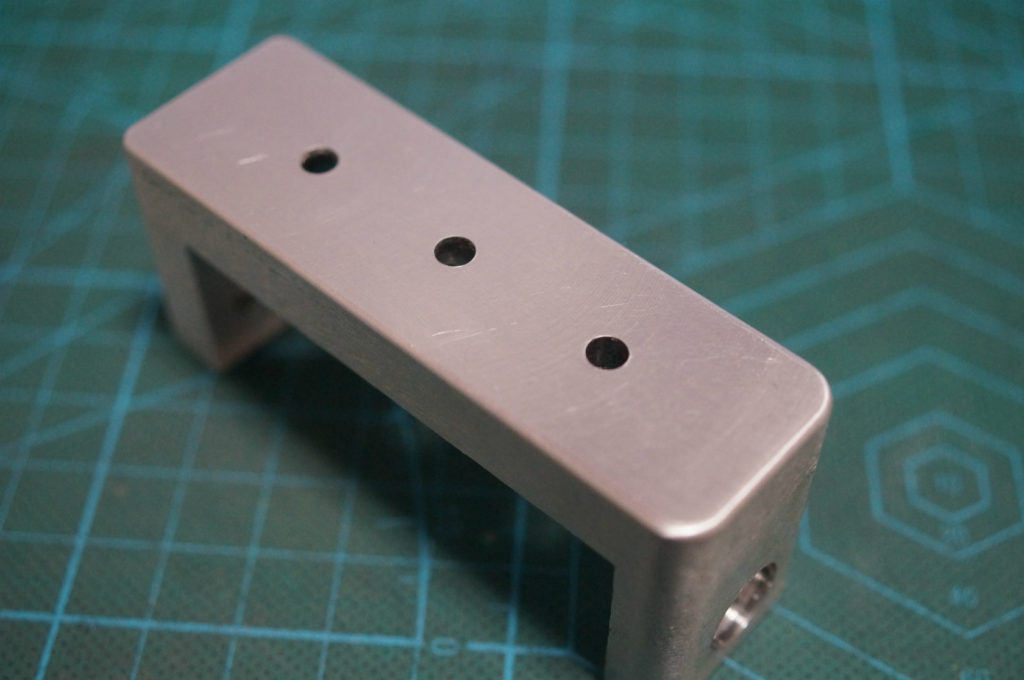

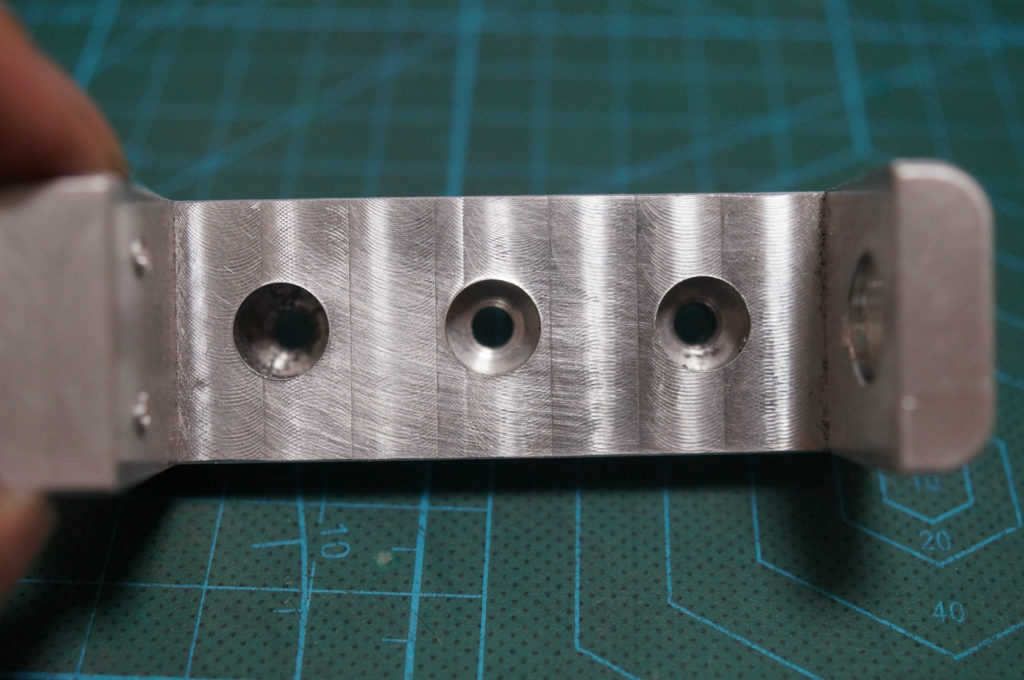

CNCでコの字に切削しました。切削時間は1時間位。

削って思ったのはかなりの無断が多い加工形状です。コの字形状は中央をアルミをほとんど削ってしまうので無駄が多いです。

部品を3パーツに分けて製作した方が無断がないエコな感じがしますが剛性面では一体型の削り出しにはかないません。3ピースで構成する万力ベースも開発検討します。

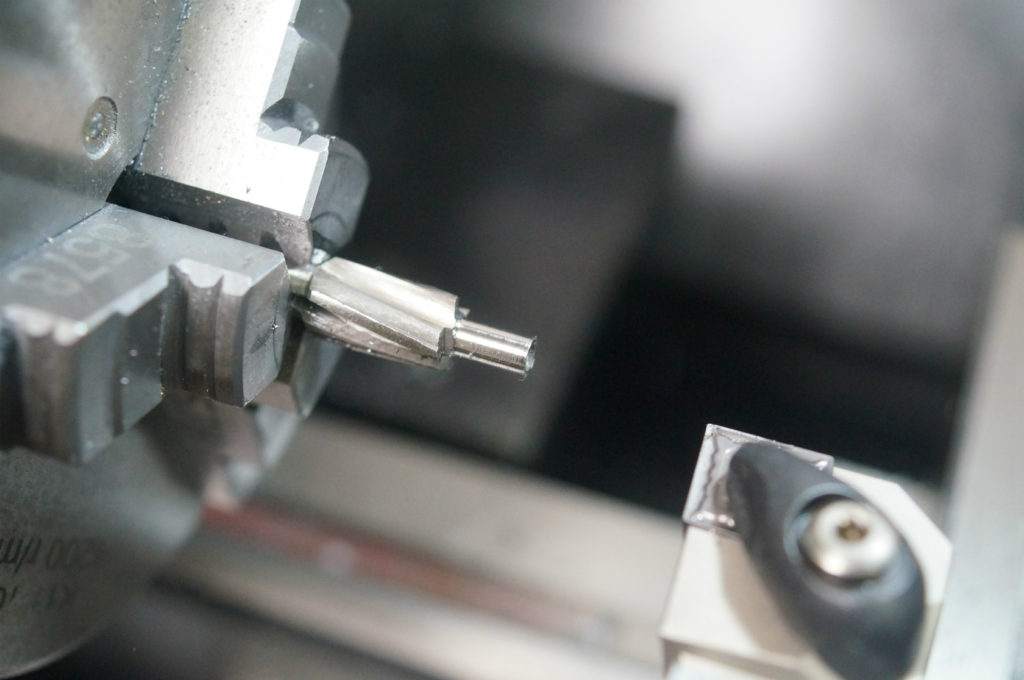

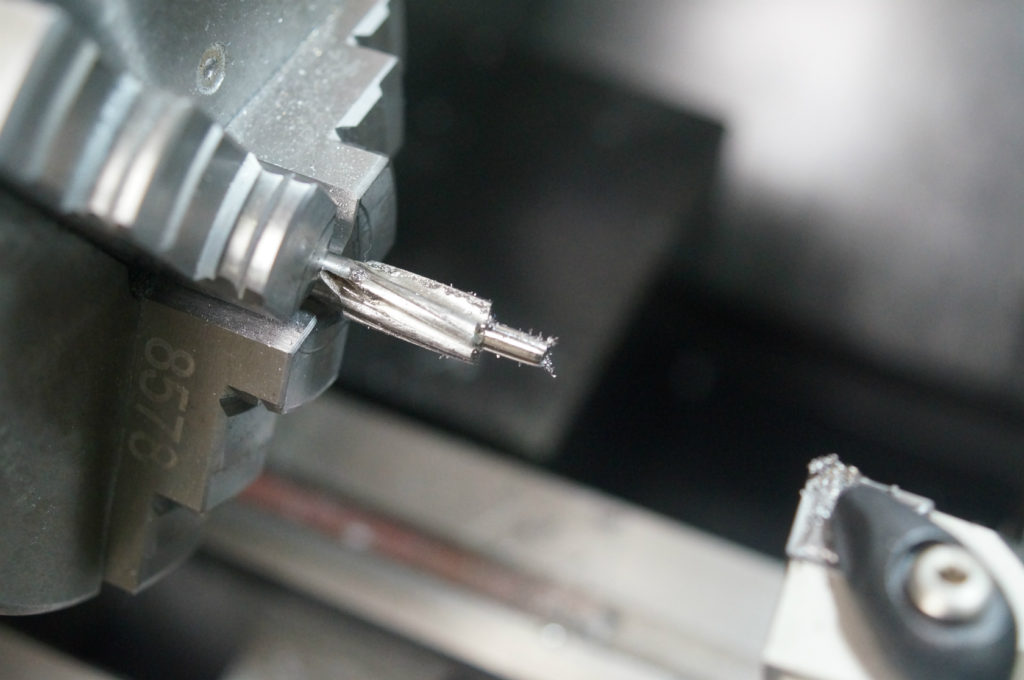

ボア加工に使用するザグリカッターを今回は一部加工して使います。中華製の安価な商品ですが切れ味はなかなか良いです。安価なので初心者にとっては気兼ねなく使えます。現に当方はこのザグリカッターを数本折っています。CNCプログラムのミスで激突事故等を何回もやらかしています。商品名の所に「超硬」と漢字で書いて有りますが日本で言う「超硬」ではなくハイス(HSS)だと思われます。中華製品は訳が分らないのでよく考えて購入する必要が有ります。

高速度工具鋼 (high-speed tool steel):HSS

M5のザグリカッターの改造(切削)をします。M5のカッターは先端径(ガイド)Φ5.2mmです。今回の万力はM5のねじ切りを行うのでΦ4.2mmで穴を開けています。なので先端をΦ4.2以下にしなければなりません。ハイス鋼を通常のチップで無理やり切削しました。何とか削れました。

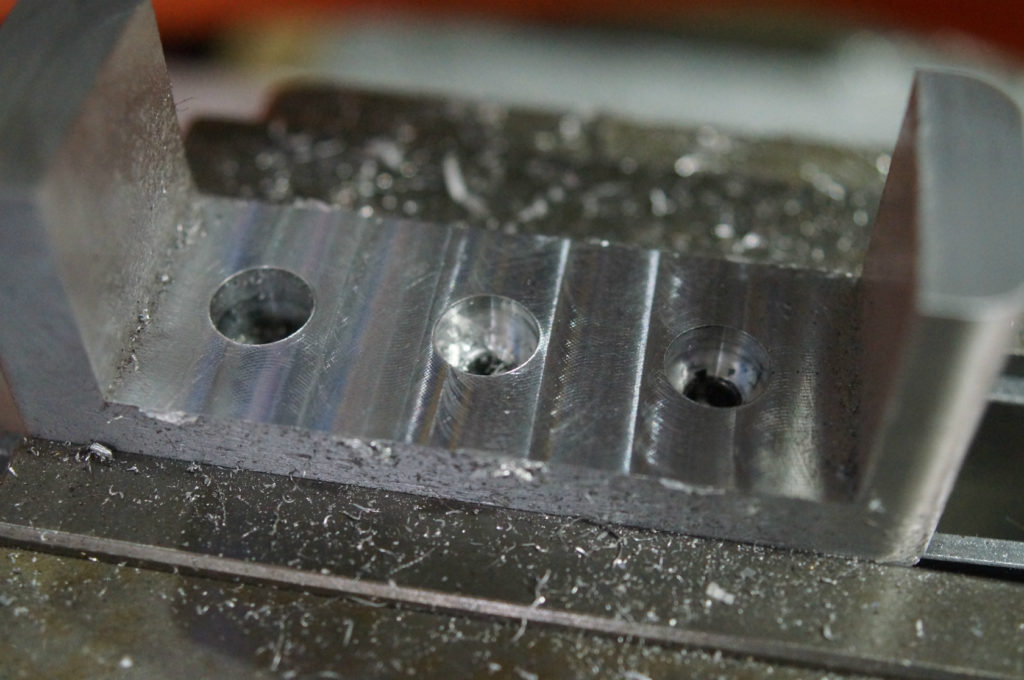

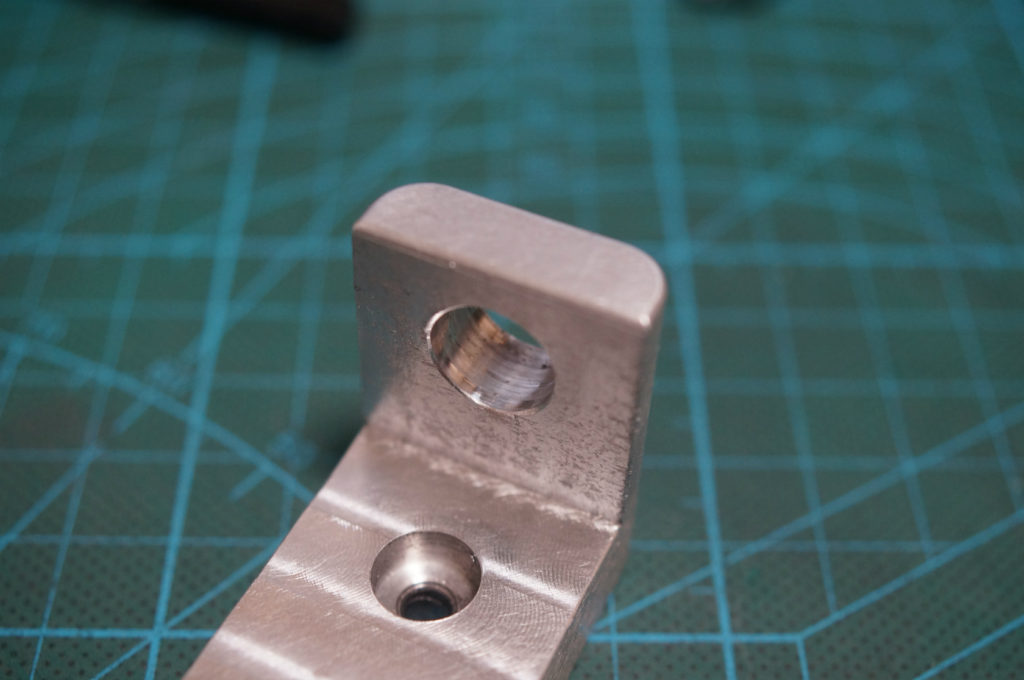

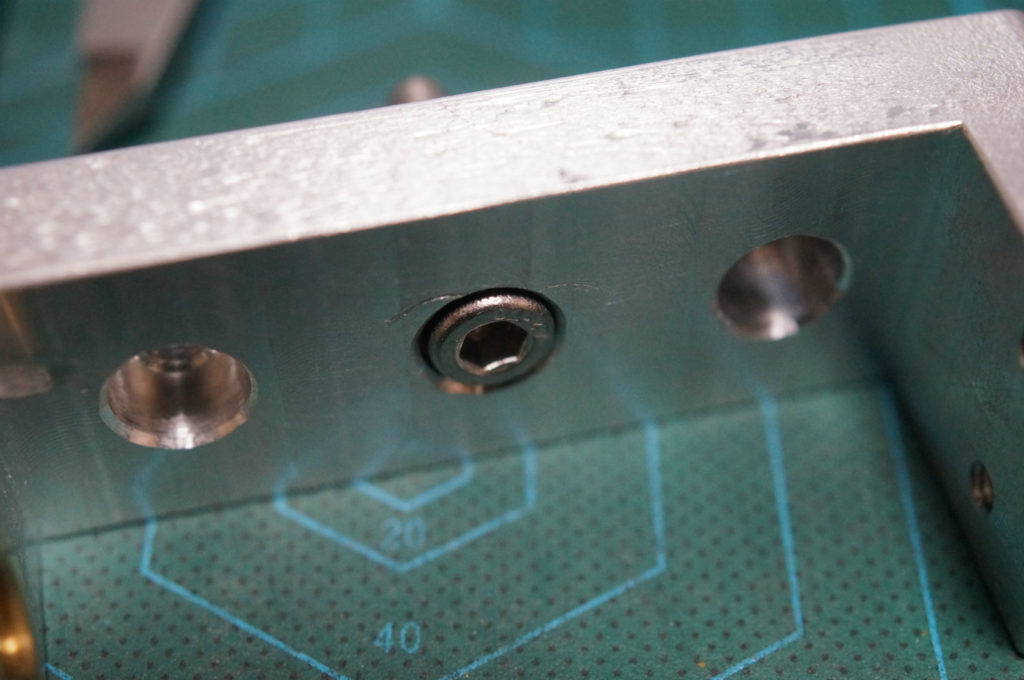

CNCプログラム(Gコード)で加工しました。左の穴がプログラムミスで加工失敗です。結局は手加工(ボール盤機能)で穴を開けました。

こちらの面も1R でRを取りました。

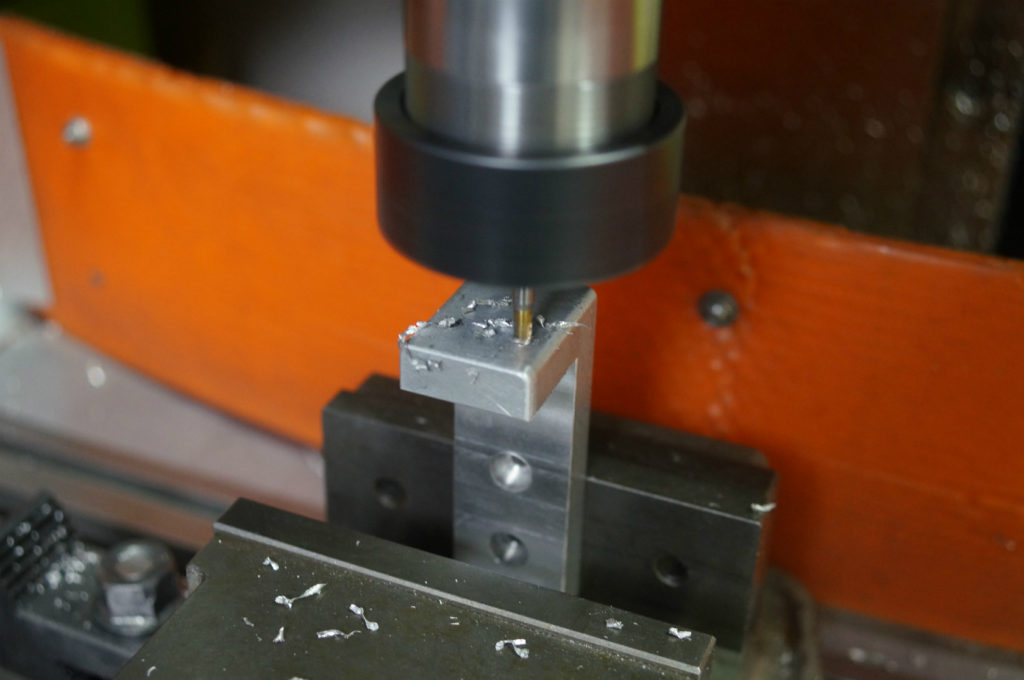

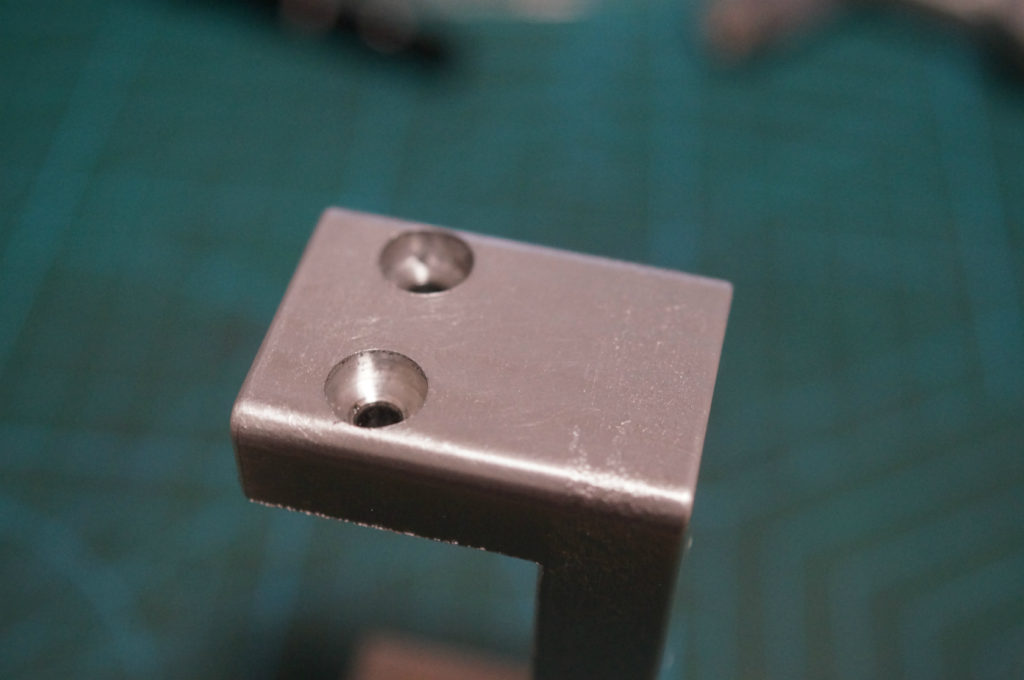

側面ピン側はM4の下穴(Φ3.3mm)を開けます。

先ほど同様M4のザグリ加工を行ないますが、下穴がΦ3.3mmなので先端径を削ります。こちらもなんとか削れましたが、次回はハードターニング加工用のCBNチップ(調達済)を使って切削してみます。

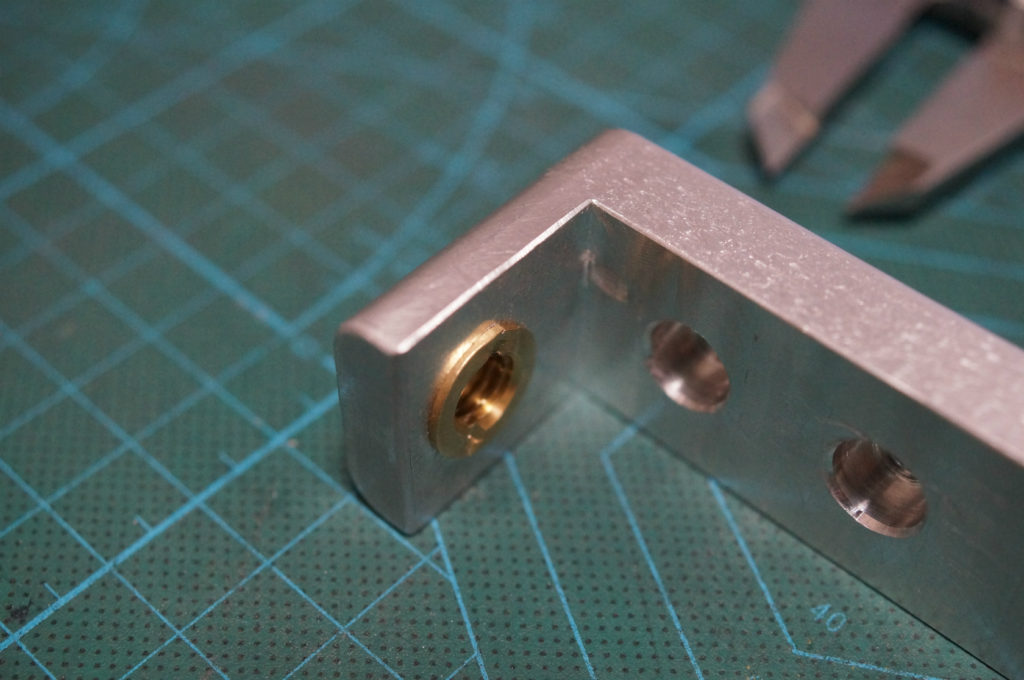

ネジ締め付け側は真鍮製のスリーブ?(ビットインサート フランジ FB(黄銅(カドミレス))M8、ねじピッチ 1.25)を圧入します。その下穴Φ11mmで穴を開けます。下穴の径は何ミリが良いのか分りませんが感でΦ11mmにしました。

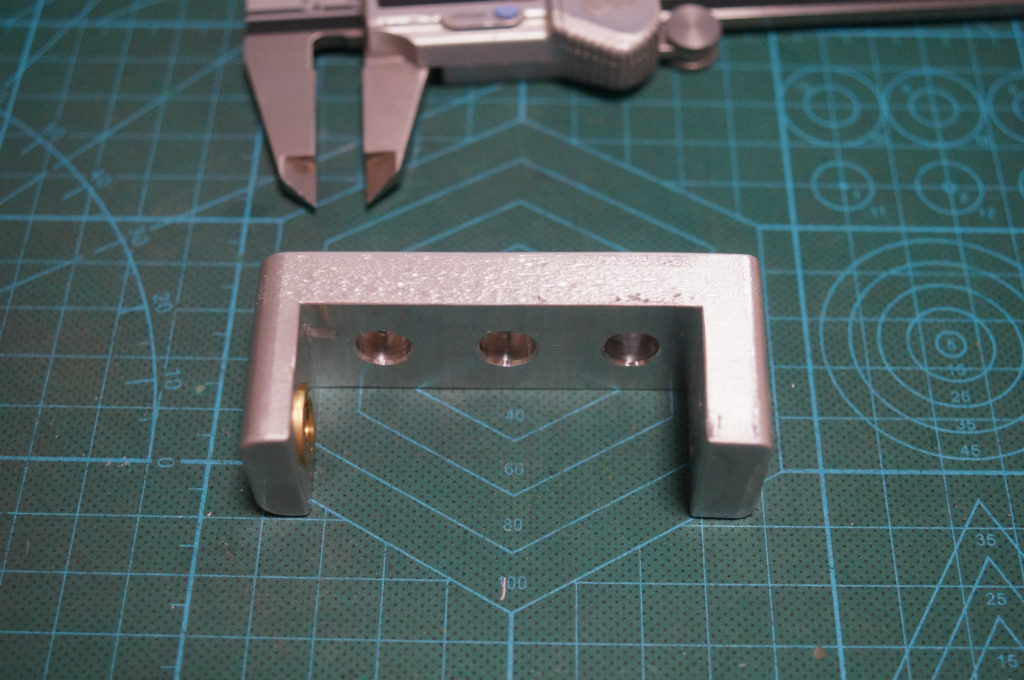

万力ベース 仕上げ~完成~失敗!?

何とか1個目が形になりましたが・・・

このまま2個目は加工せず試作として1個目を仕上げて様子を見て行きます。

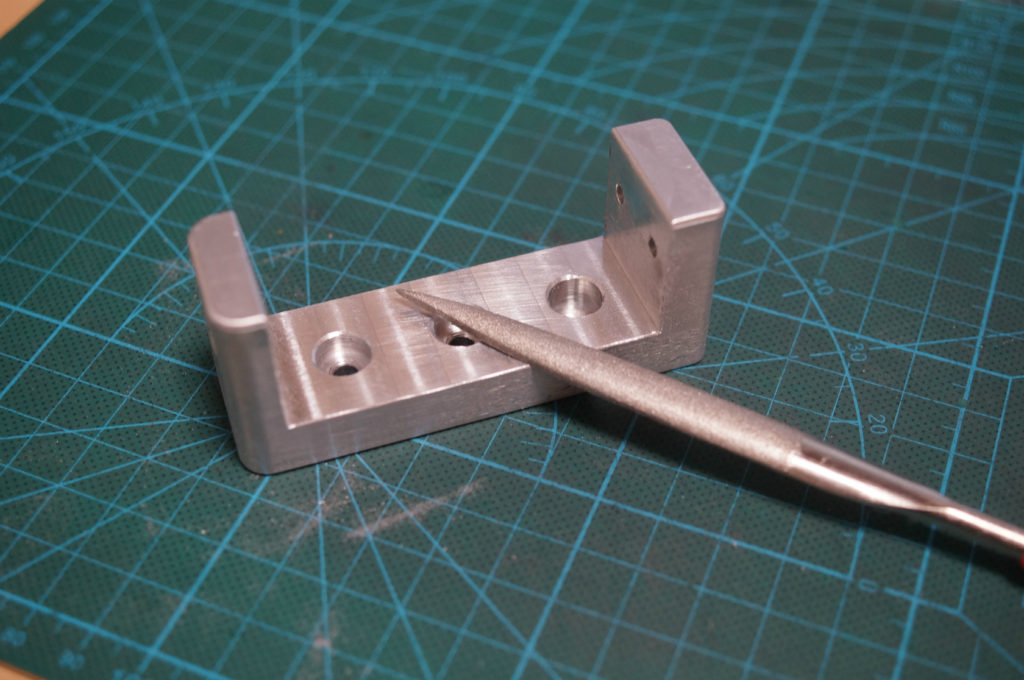

面取りしました。

ピン側側面

M5のボルト3本が取り付け可能。

左側のザグリ加工は失敗です。

側面はRカッターを入れていないのでヤスリで仕上げます。

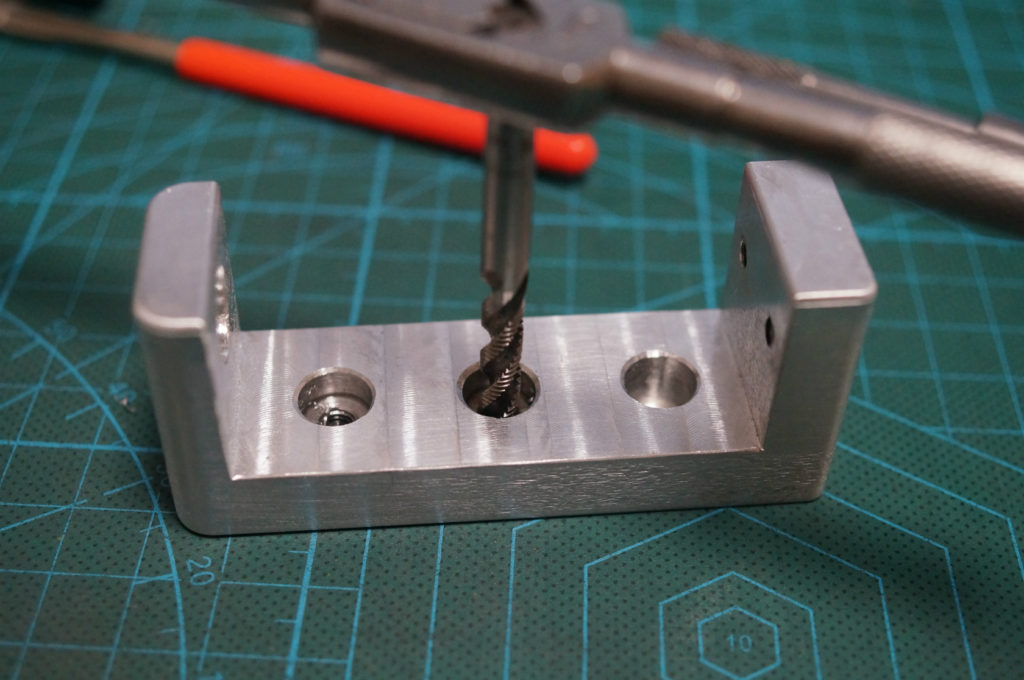

M4でタップします。

M5でタップします。

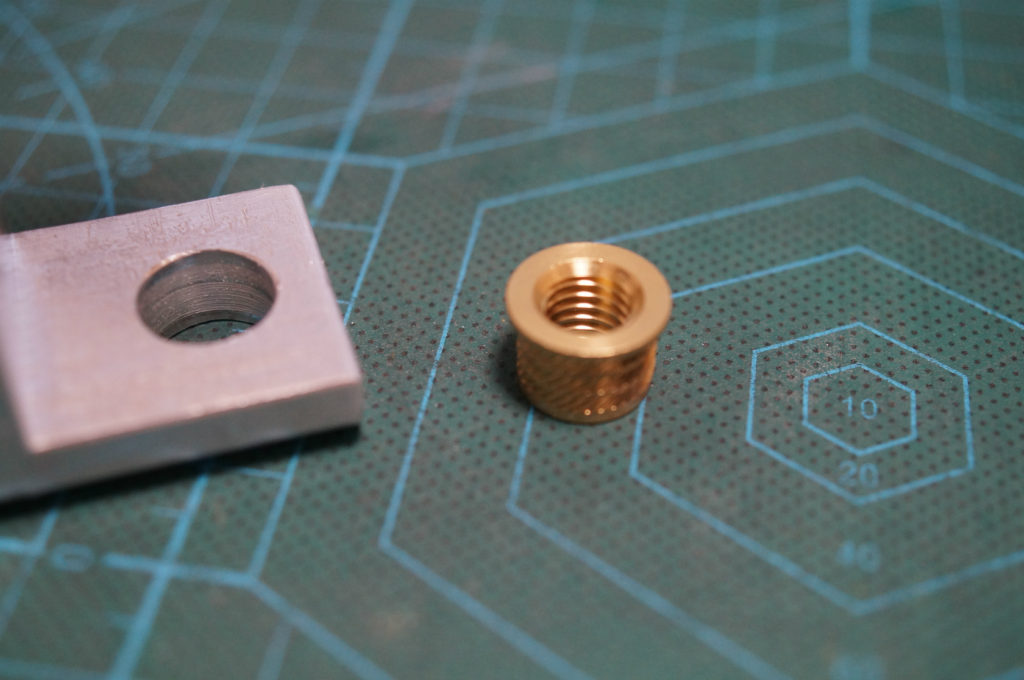

ネジ側はモノタロウで購入したビットインサート フランジ FB(黄銅(カドミレス))M8、ねじピッチ 1.25を使用してネジを形成します。軸になるネジはM8のステンレスボルトを使用する予定なので本来はステンレス製が望ましいのですが、市販品に無かったのでこちらを使用します。アルミよりも強度アップが図れます。自作も考えましたが面倒なので今回は市販品で製作します。次回は自作するかも・・・

厚さは9mmですが返しが1mmあるので実際は8mmが挿入されます。アルミベースの設計も8mm厚になっています。

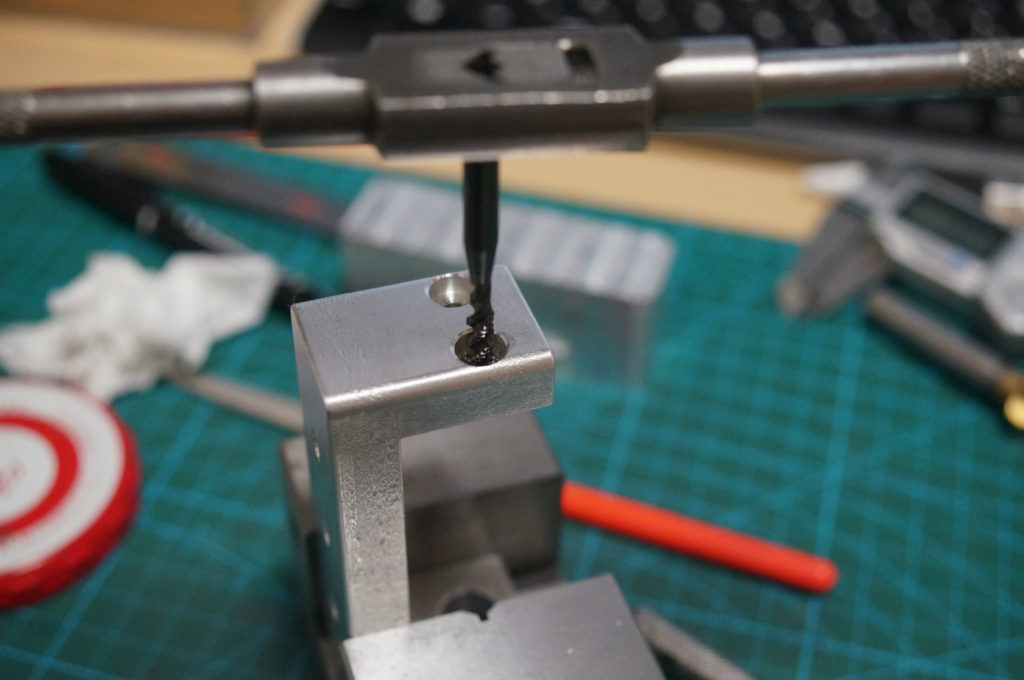

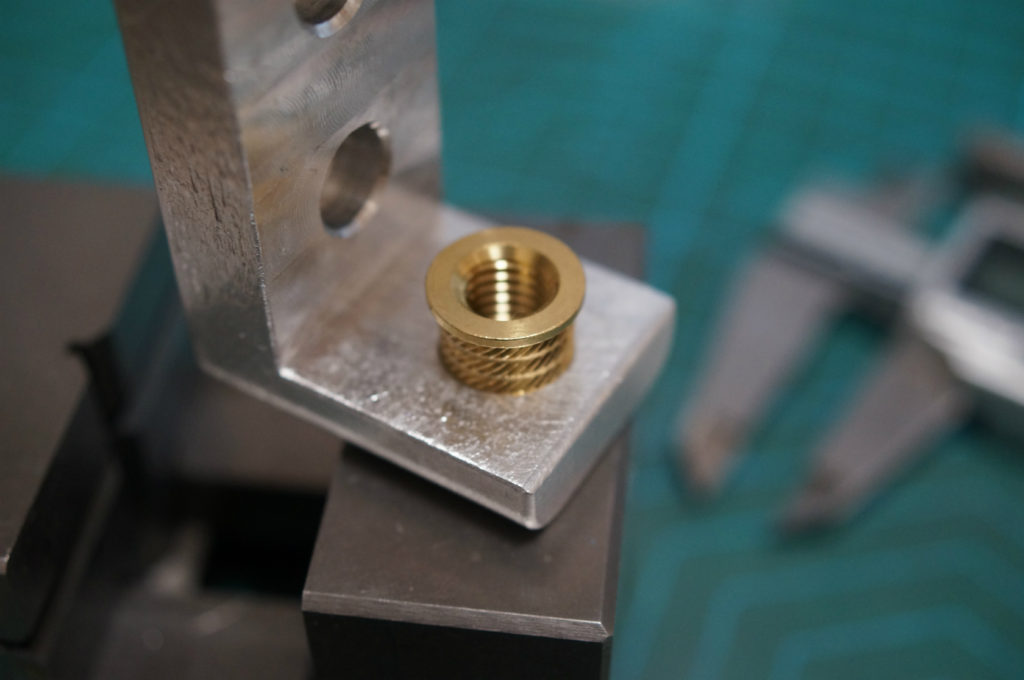

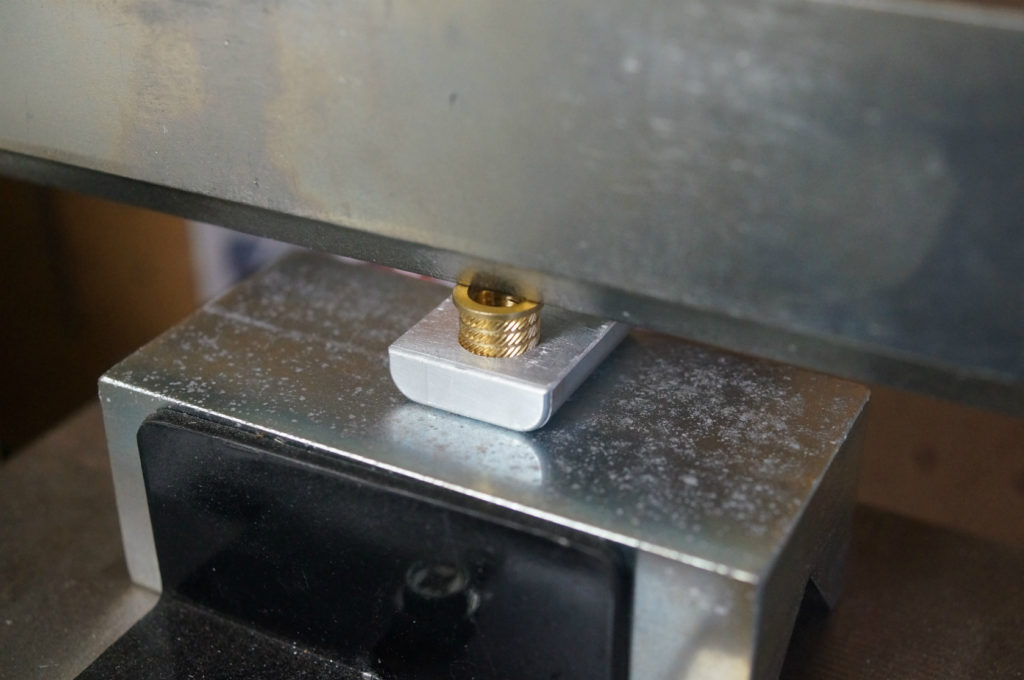

中華製のバイスで挟み込み圧入します。

水平垂直を気をつけながら挟み込みましたが人力ではダメでしたww もっとパワーが必要です。

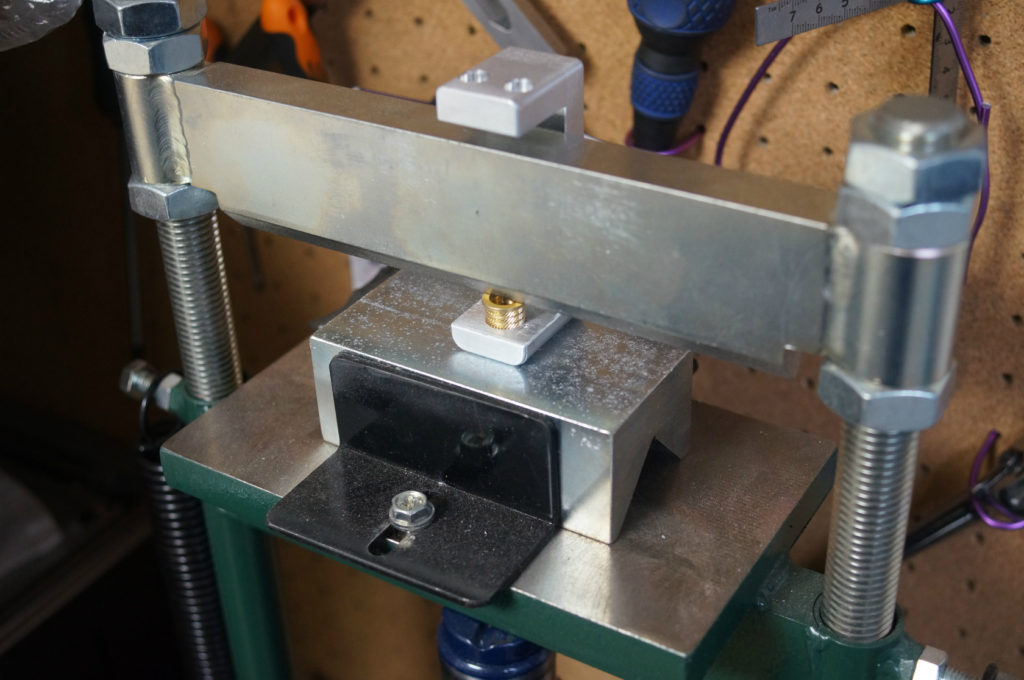

ヤフオクで購入した10t油圧ベンダーを使用して油圧で挿入します。

チョットした曲げ物には非常に重宝します。

適当にセットしてみます。

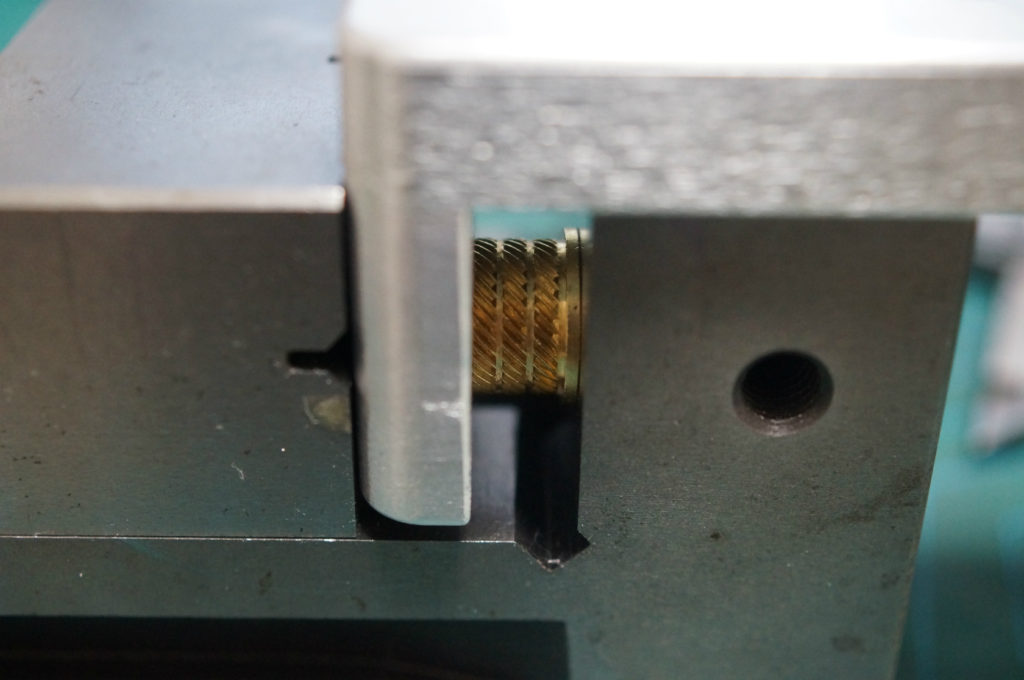

受け側のV字ブロックを反転させ水平面を作ってえいや~で圧入します。

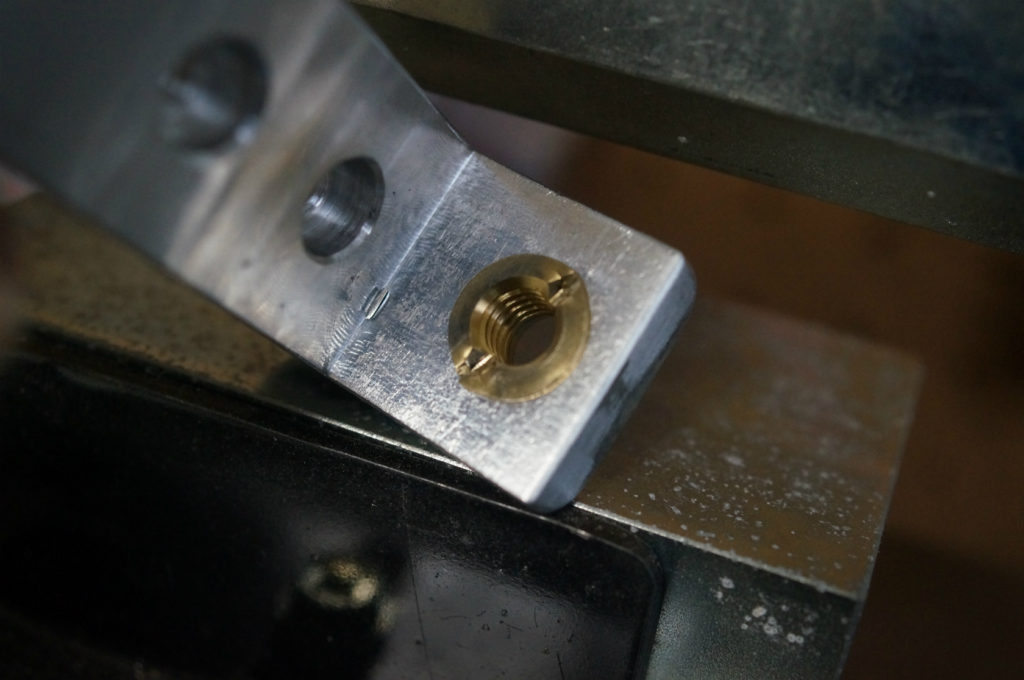

あらまぁ~潰れてしまいましたww 失敗です。

ハンマーとポンチで外そうとしましたが外れずアルミ部分が曲がってしまいました。

完全に失敗ですがボルトは通りました。

支柱ボルトが曲がっています。タップの垂直が出ていなかったのが原因です。ボール盤で垂直タップしないとダメですね。

ザグリ加工が浅く、ボルトの頭が少し出てしまっています。ここは絶対に出てはならない箇所です。

以上、1個目の失敗を加味し2個目の製作に生かしていきます。

Part3へ続く

Part1へ戻る

にほんブログ村

にほんブログ村

にほんブログ村

コメント