「くさび式クイックチェンジツール(250-111)」用のバイトホルダーを自作で製作してみました。中華製バイトホルダー「250-101」をお手本に、国内メーカー等の20mm角シャンクを掴める仕様に製作チャレンジしました。初めての加工方法としてアリ溝加工がありました。機械の低剛性との兼ね合いで条件出しが難しかったです。基本はフライスのCNC加工ですが、アルミで試作の時は手動操作も併用しました。今後も製作すると思うので作業記録として綴っておきます。

概要&設計

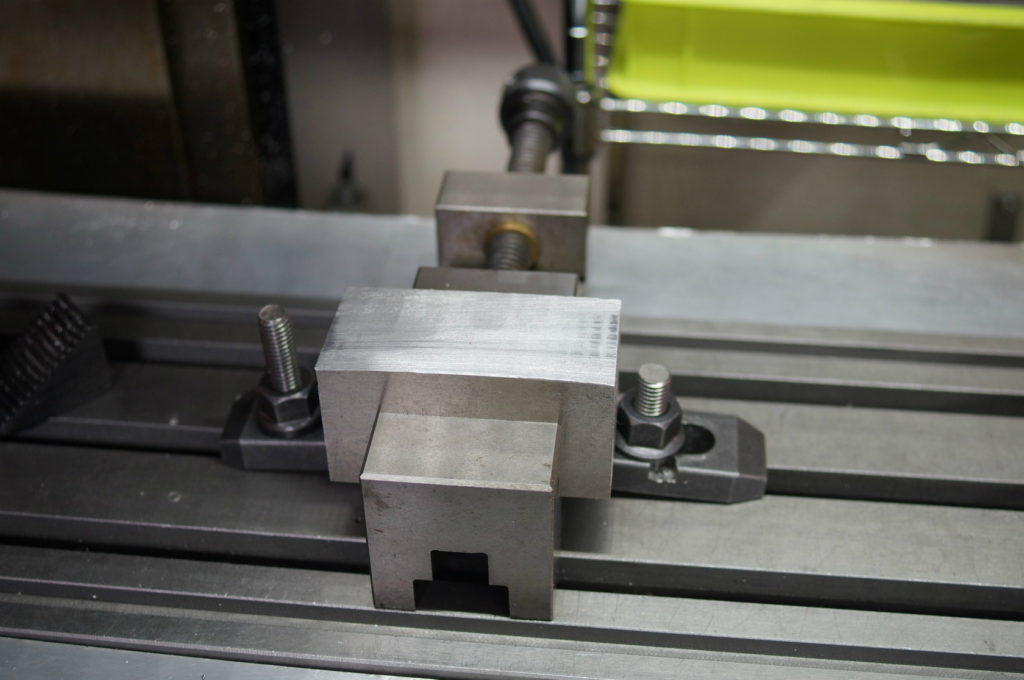

いきなりSS400で加工をするのは初心者的に無理(材料がもったいない)だと感じたのでアルミで製作して改善点を見ながら製作することにしました。

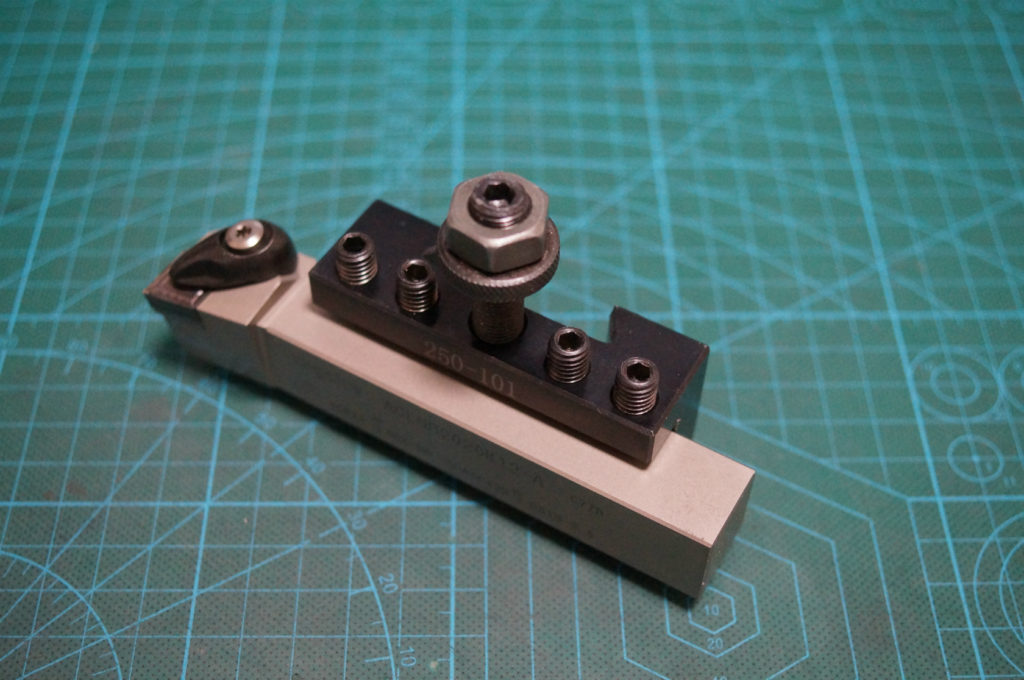

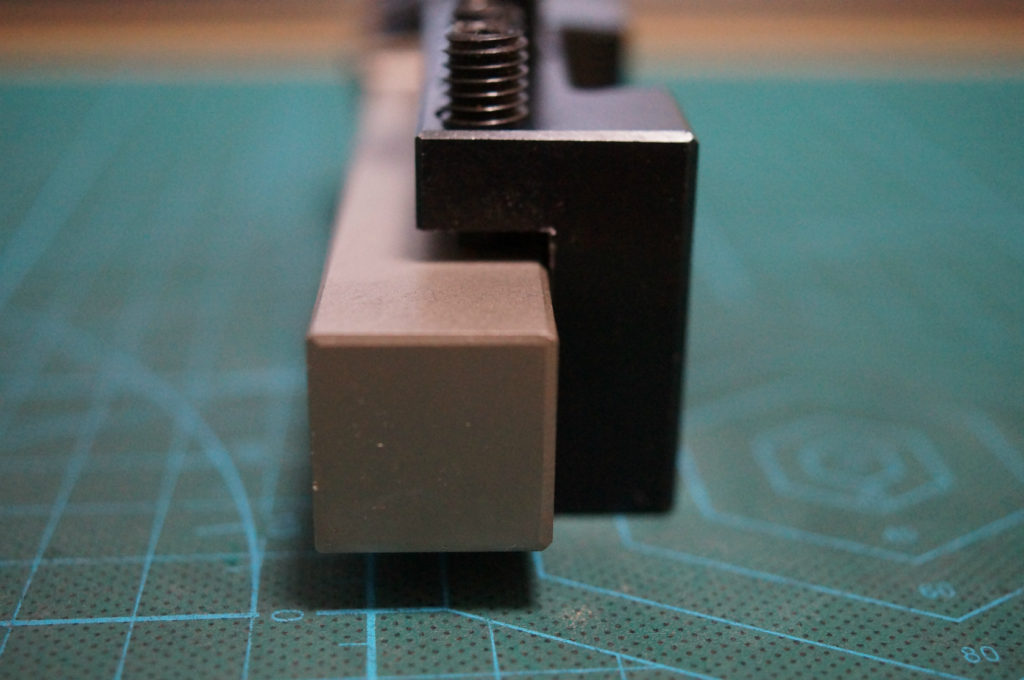

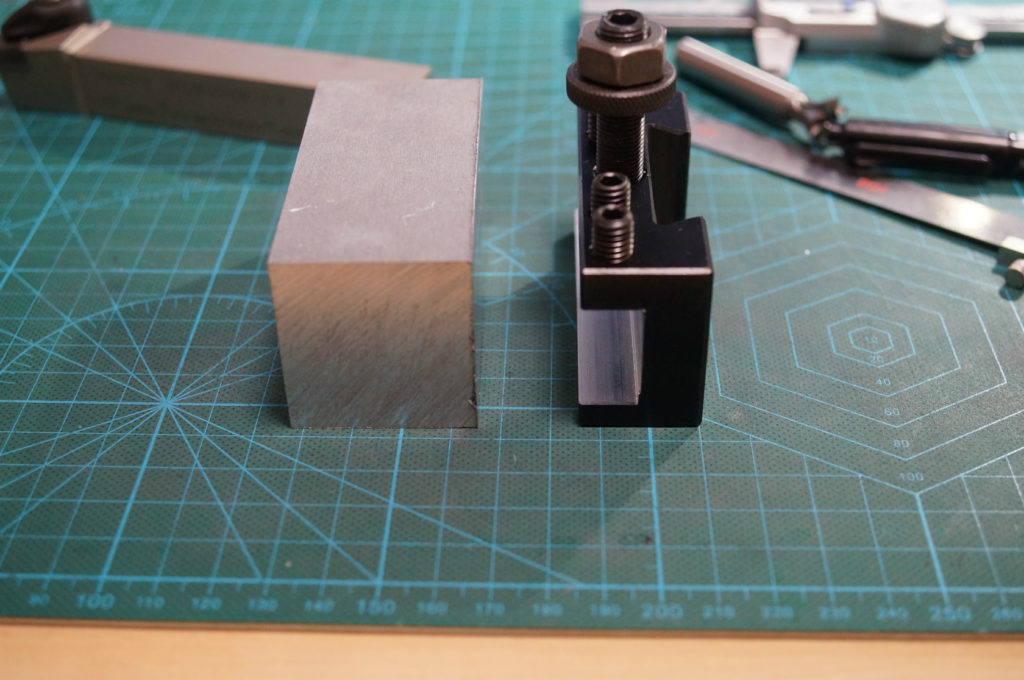

「250-111」で20mm角シャンクを掴むと上の写真の様にかなり出っ張ってしまいます。

これでも削れますが、なんとなくバランスが悪いので自作することにしました。

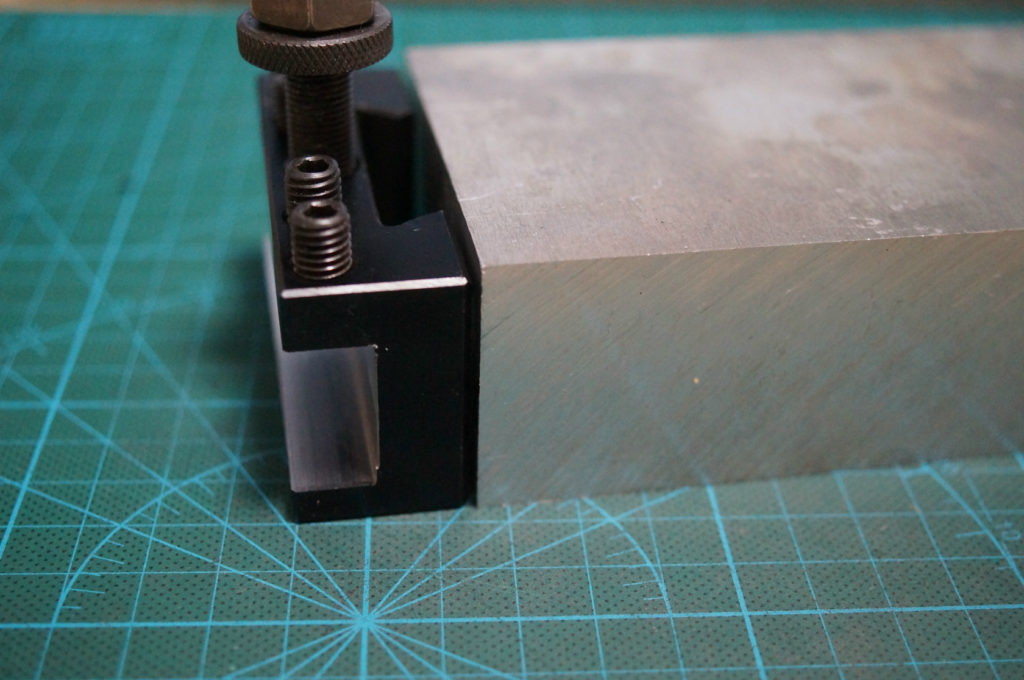

スッキリとシャンクが入るように製作します。

アルミ材料切り出し~4Fフライス加工

手持ちの材料から材料を切り出します。アルミで試作です。

端材を購入しました。アルミのブロックから切り出します。

高さが良い感じなのでこれを使います。

バンドソーでカット!

ザックリとカットできました。これを綺麗に平面出しします。

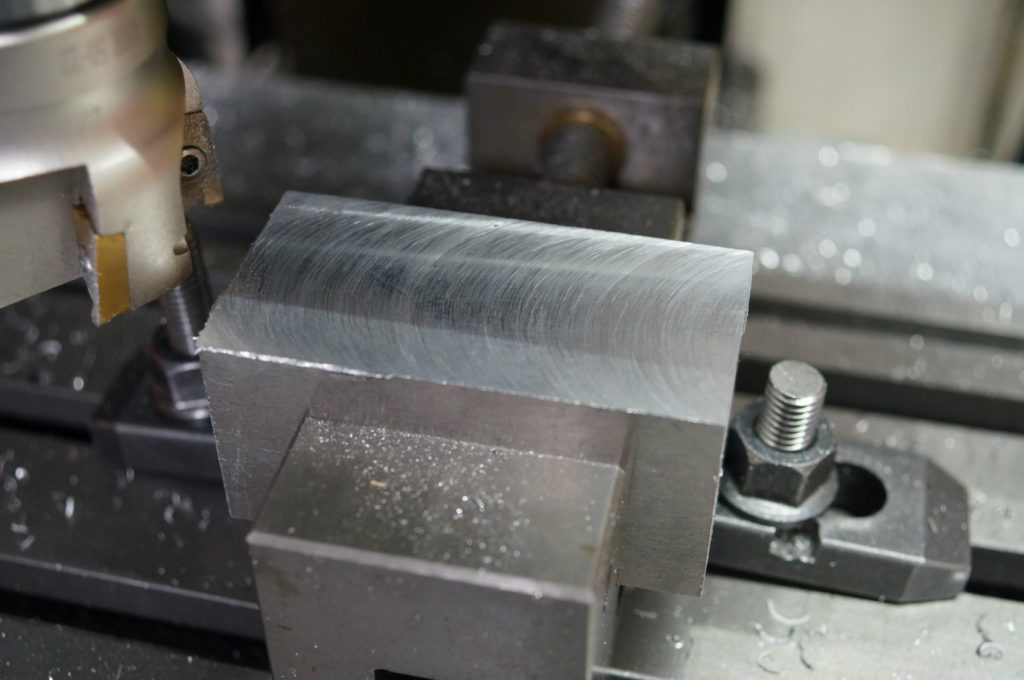

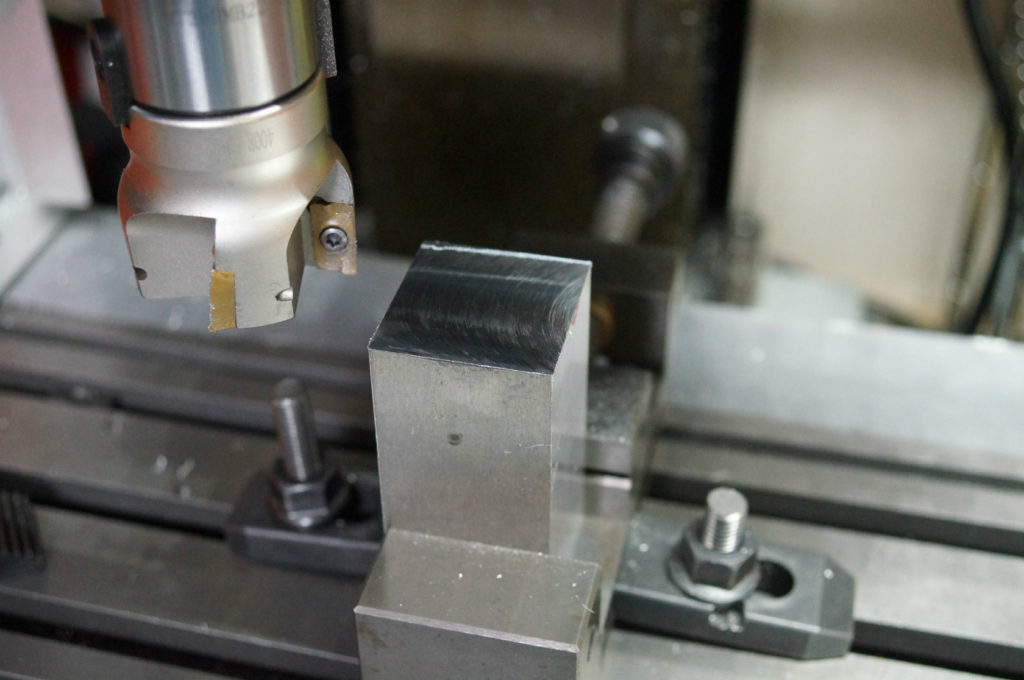

ニューアイテムを初使用します。MT3シャンクのフェイスミルです。フライス盤購入の初期に購入しましたがなかなか出番がなく置物になっていました。ついに出番です!

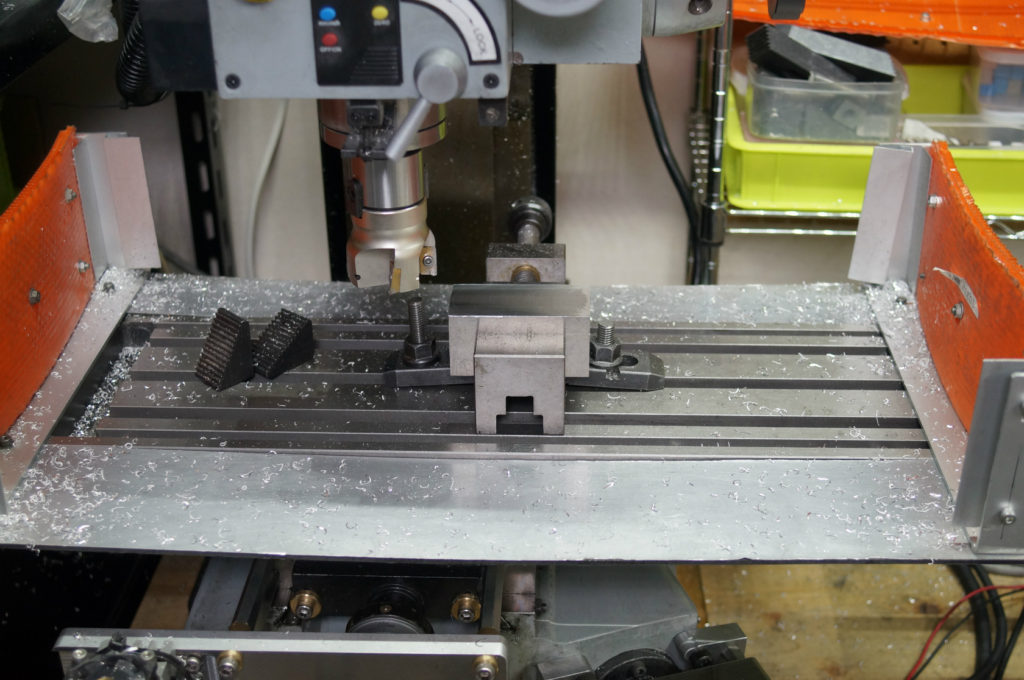

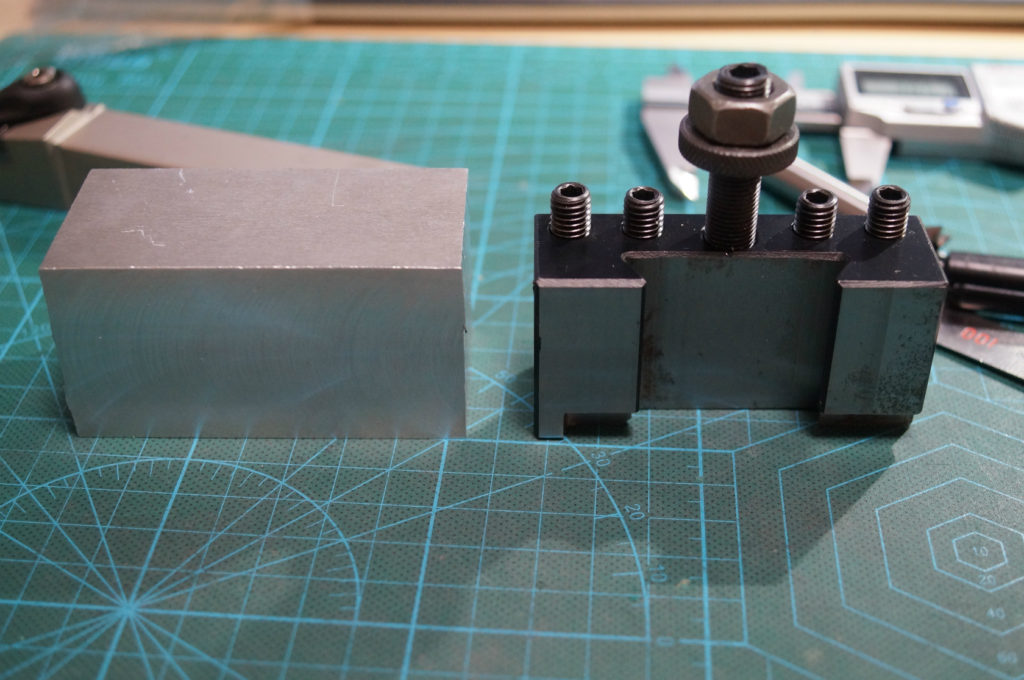

中華製の精密バイスにセットします。

Z軸は0.1mm程度づつ切削しました。

切削スピードと回転数が合わないのかそれとも切粉が絡んでしまうのかよく分かりませんが表面にキズが残ることが有ります。切削油を噴霧しながらの方が良さそうです。

切粉があちこちに飛散して掃除が大変です。ちょっと対策が必要です。

4面を整えます。

適当な寸法で仕上げました。

大きさも良い感じです。

初めてのアリ溝加工~その1

さて材料の切り出しも終わり、いよいよアリ溝加工に入ります。

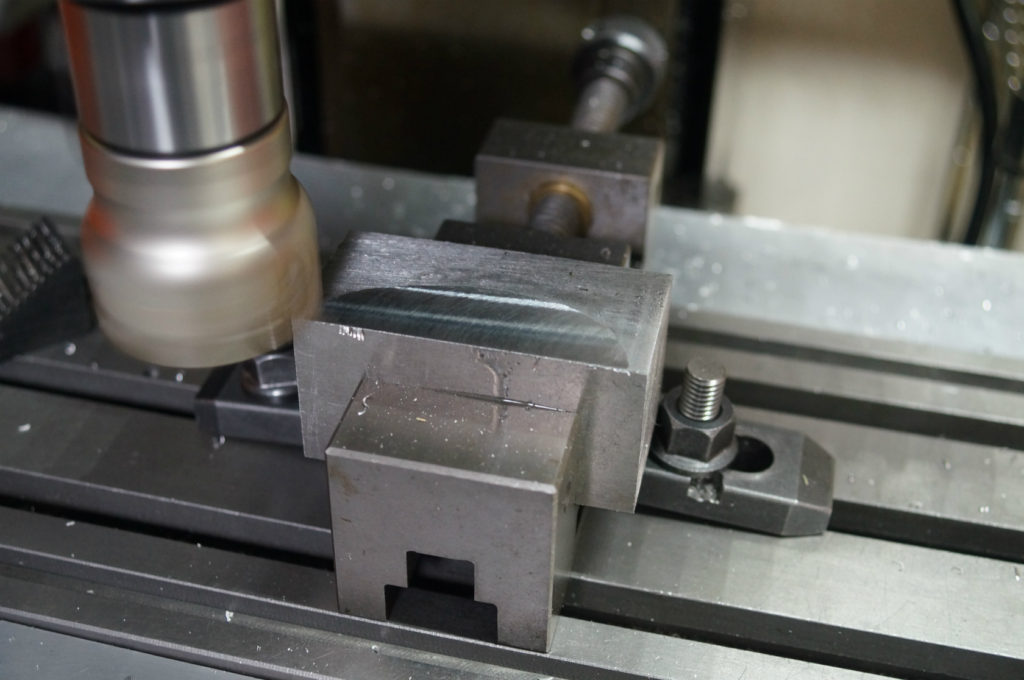

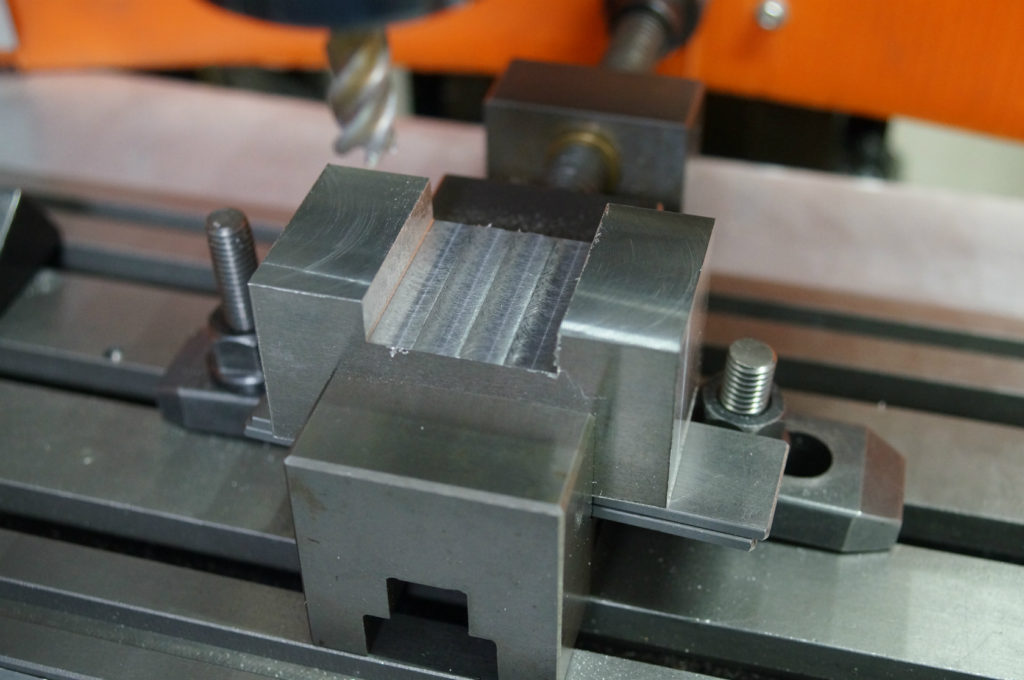

バイスにセットします。

最初にエンドミルで溝を切削します。

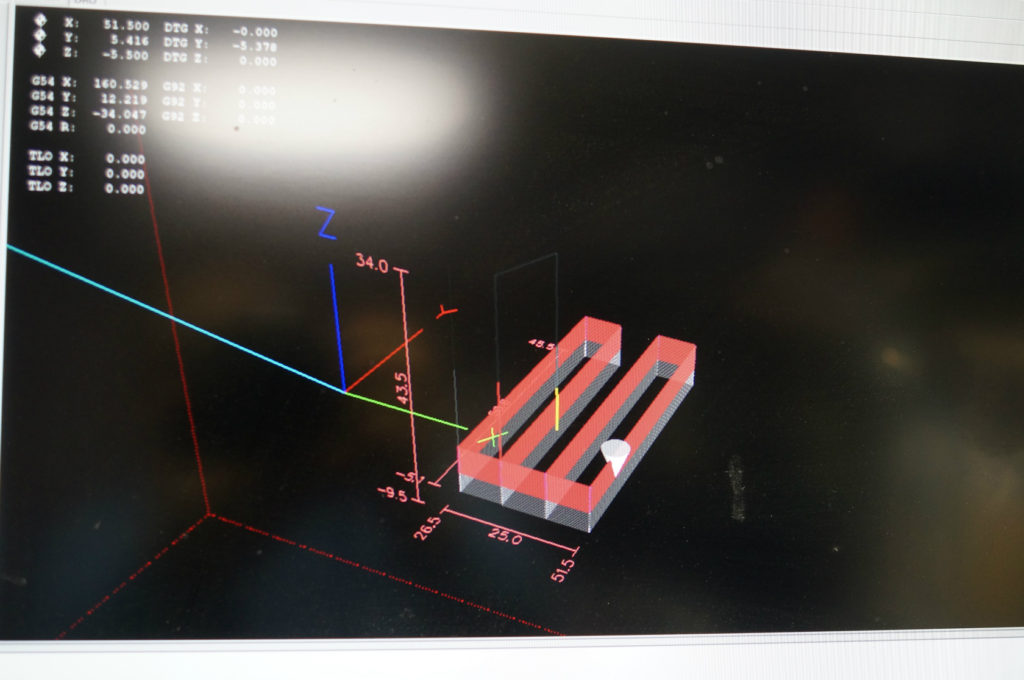

LinuxCNC制御画面

アルミなのでサクサク削れます。

溝が出来ました!

にほんブログ村

コメント