当方のCNCフライス・旋盤ではタイミングベルトとタイミングプーリーを組み合わせた減速機構を使っています。このタイミングベルト&プーリーでバックラッシ測定するとベルトのたるみによるバックラッシが発生していることに気が付きました。初心者で何も分からない頃は気になりませんでしたがフライスのY軸をボールねじに換装してからなんとなく気になり始めました。ステッピングモーターは動いているのにその力がボールねじに伝わらないのは何故かよく観察したところベルトのたるみが原因だと言うことが分かりました。調べるとベルトのバックラッシはゼロには出来ないけどベルトテンショナーで軽減することが出来る様なので自作で作ってみました。CNC化している方のネット情報ではこの辺りに触れているかは見かけないので手探りで作って見ました。

製作概要

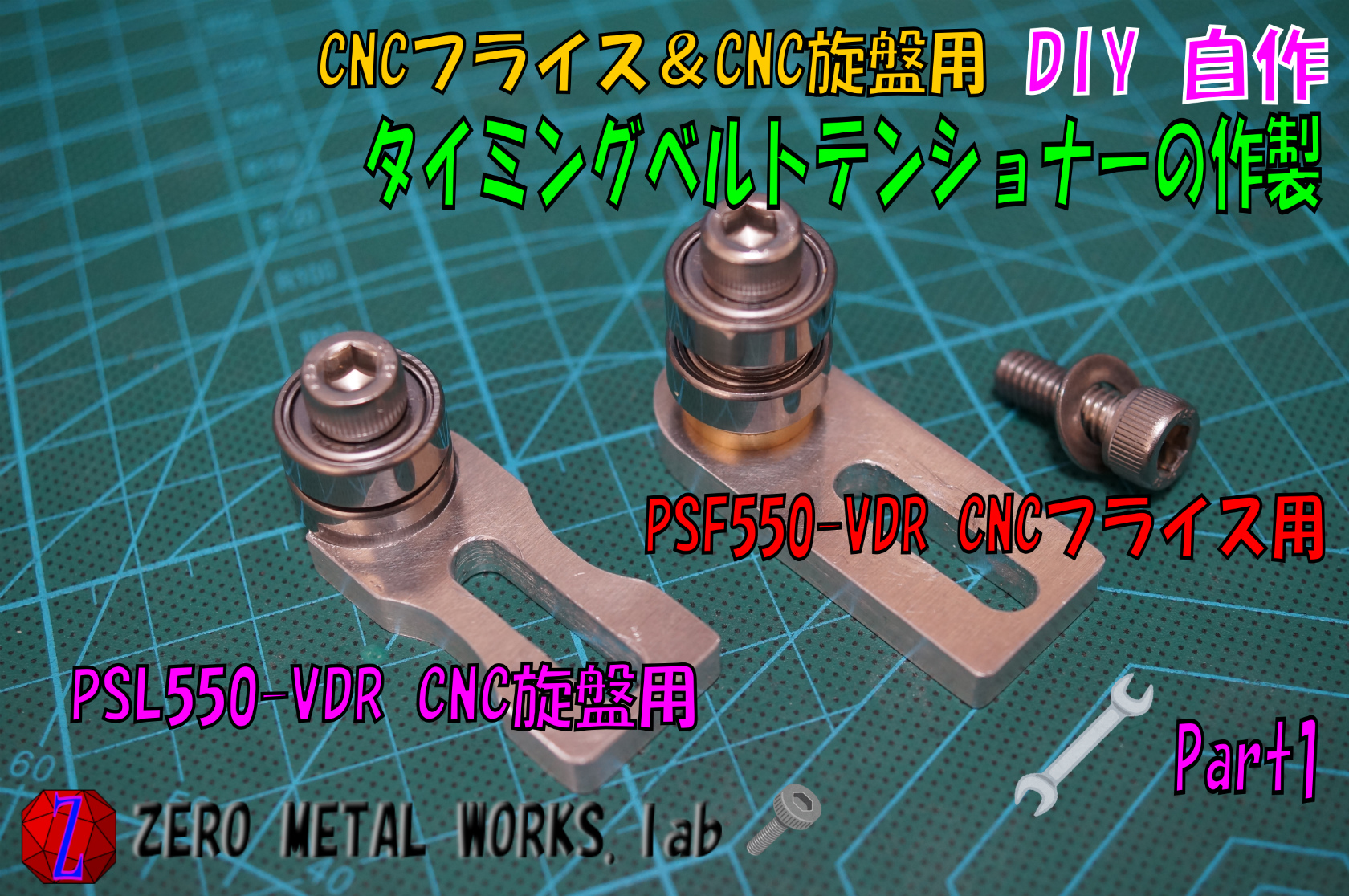

タイミングベルトとプーリーを使った減速機構は旋盤・フライス両方の当方所有CNC機械で採用しています。取り付ける位置が限られる為、完全なオリジナルワンオフパーツになります。構造は簡単なので両方の機械専用で設計・製作します。とりあえず当方、フライス盤のY軸に取り付けてテストしてみたいと思います。現行のY軸ベースプレートにポン付けは出来ないのでベースもオリジナルで作り直します。ベルトガイドのローラーは「NSK製ミニアチュアベアリング606ZZ」を2個使用します。

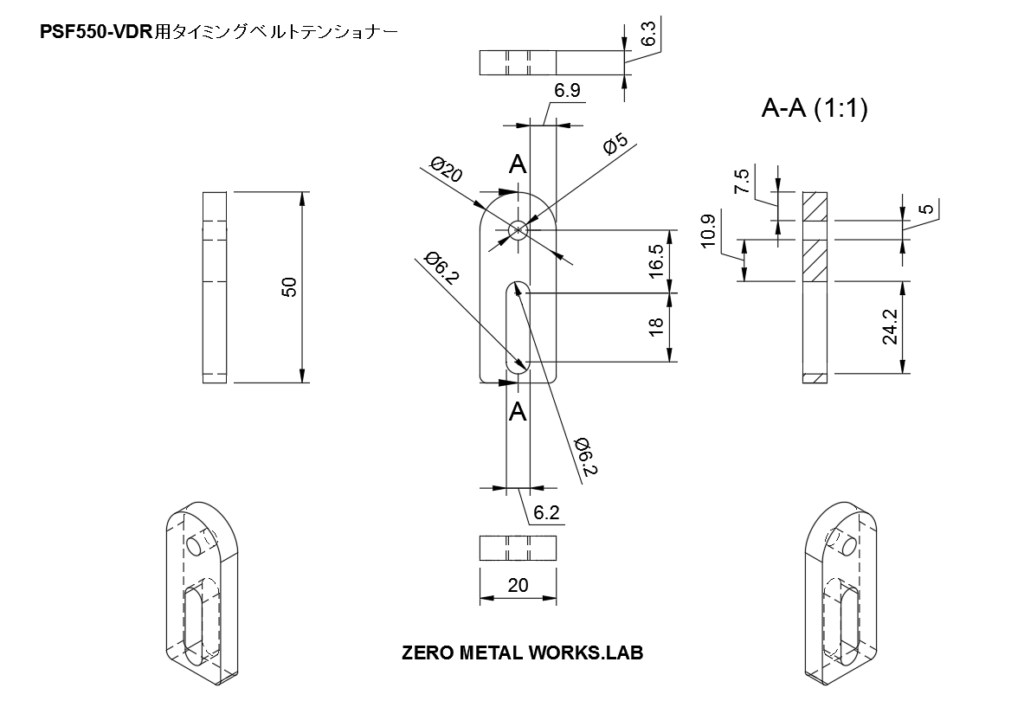

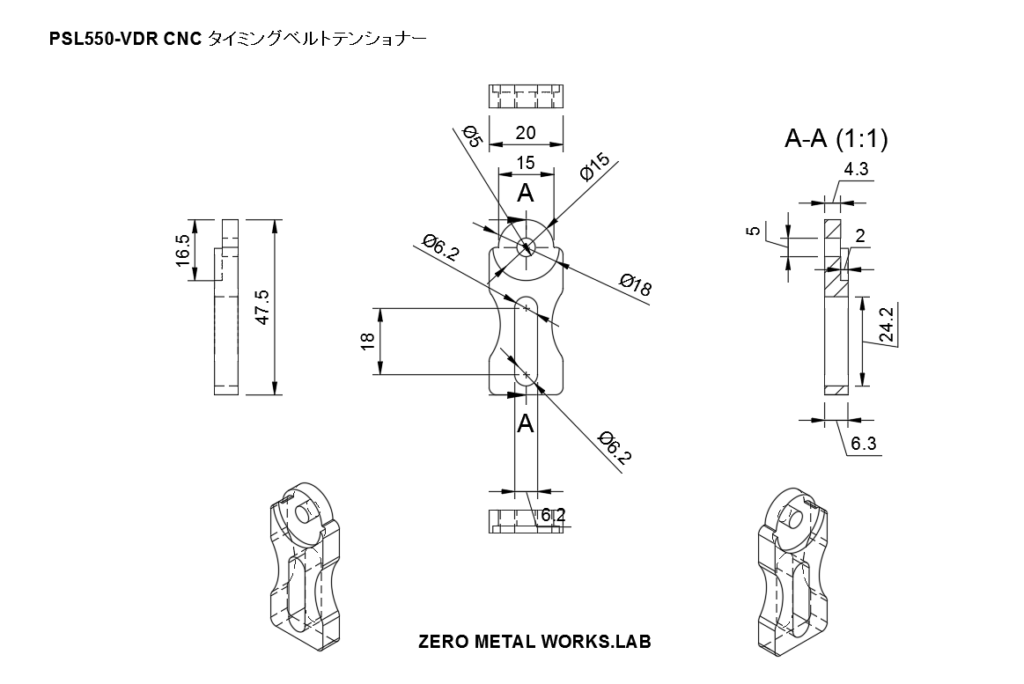

設計

設計図は以下の通りです。取付箇所の条件が違う為、CNCフライス用とCNC旋盤用で設計が多少違います。

材料

材料はアルミ板 厚6mmで作りました。

フライス盤「PSF550-VDR」CNC用 ベルトテンショナーの作製

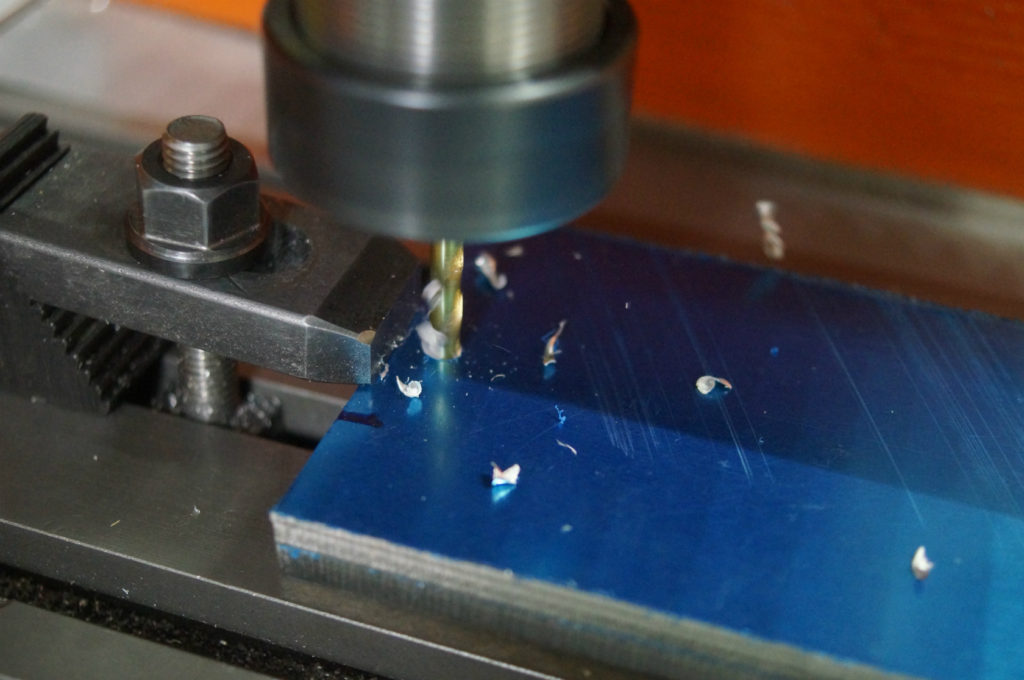

最初に穴あけΦ5mmで3箇所あけます。

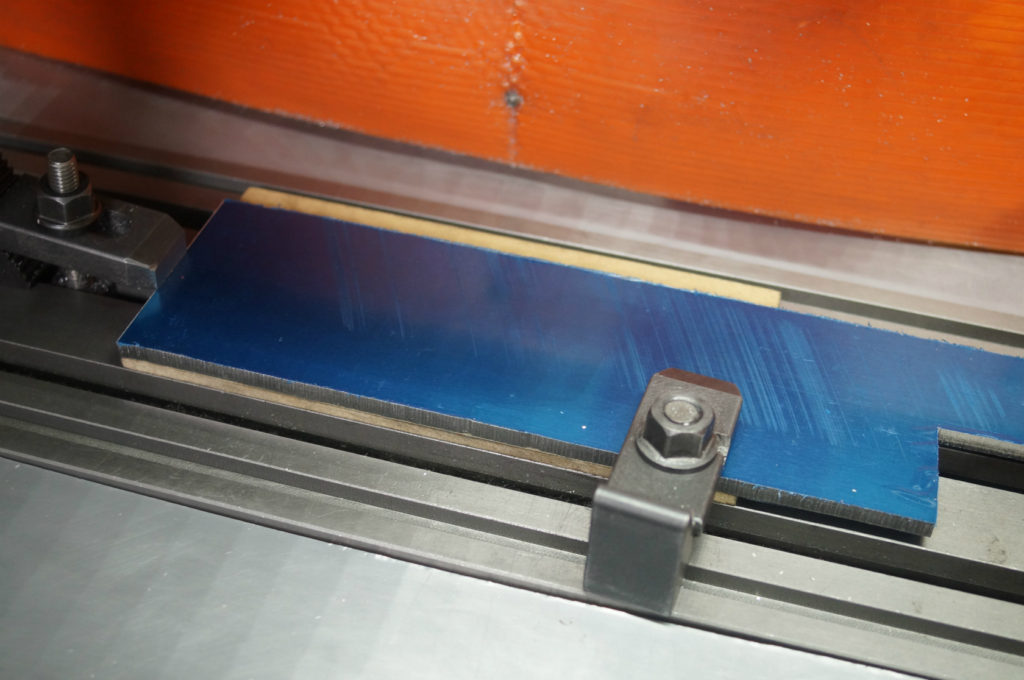

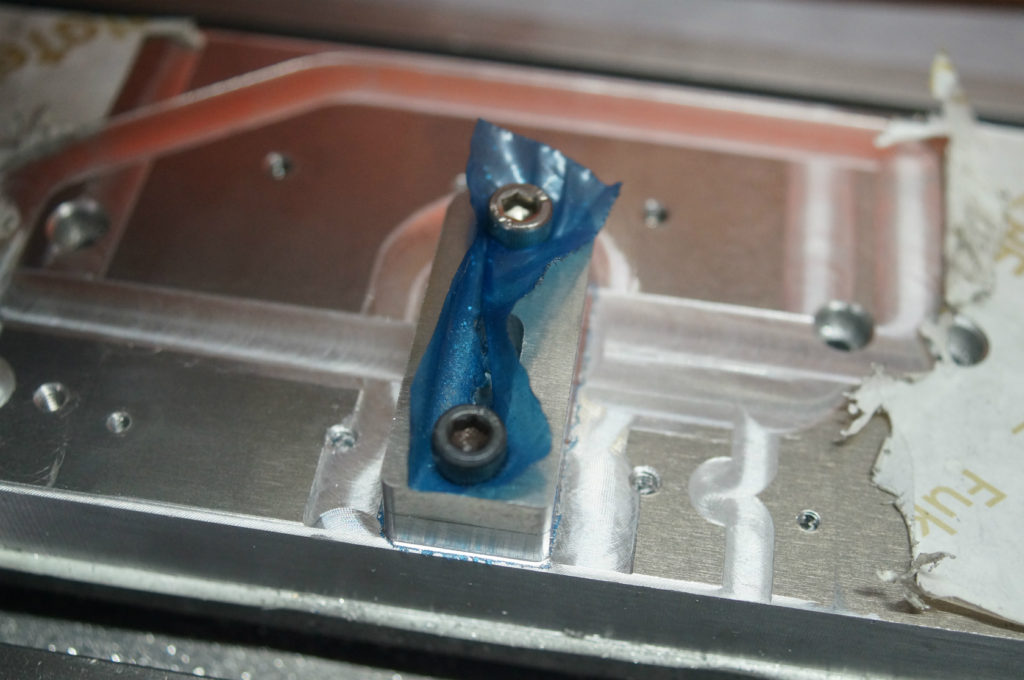

クランプギリギリでした。危ない~~

同じ物をX・Y軸で使う予定なので2枚同時に作ります。

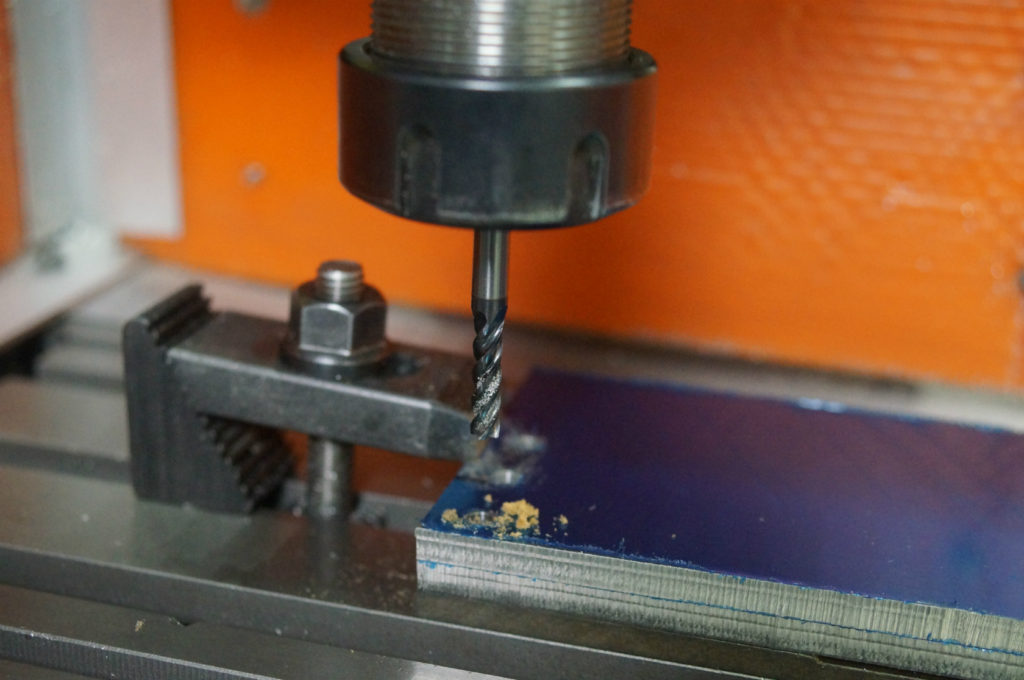

続きまして長穴(ボルトスライド調節)の加工です。エンドミルΦ5mmで切削します。

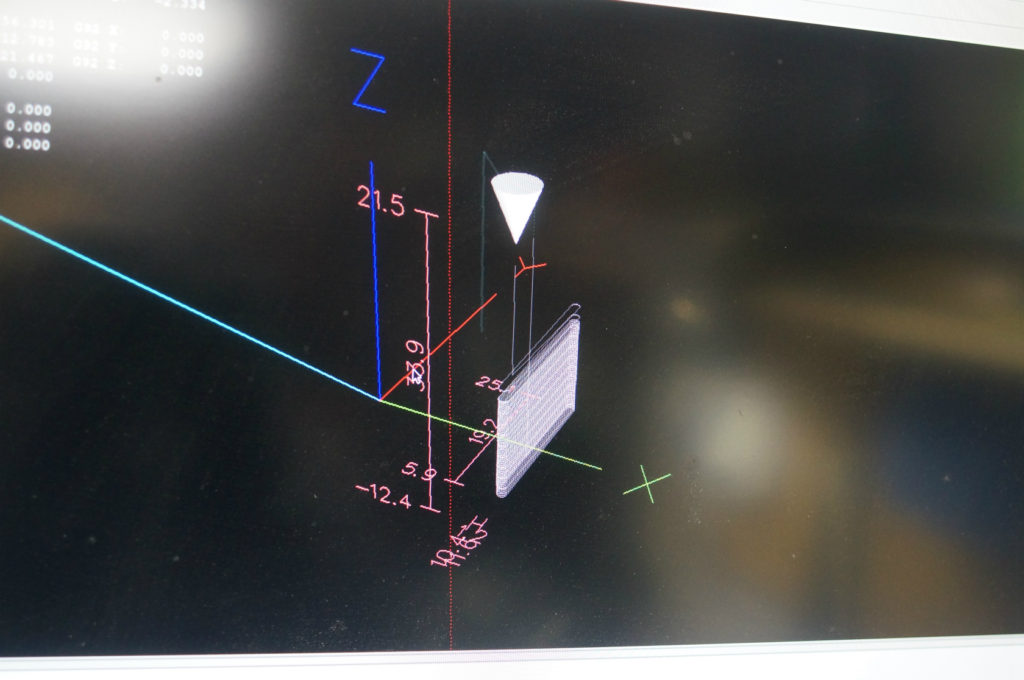

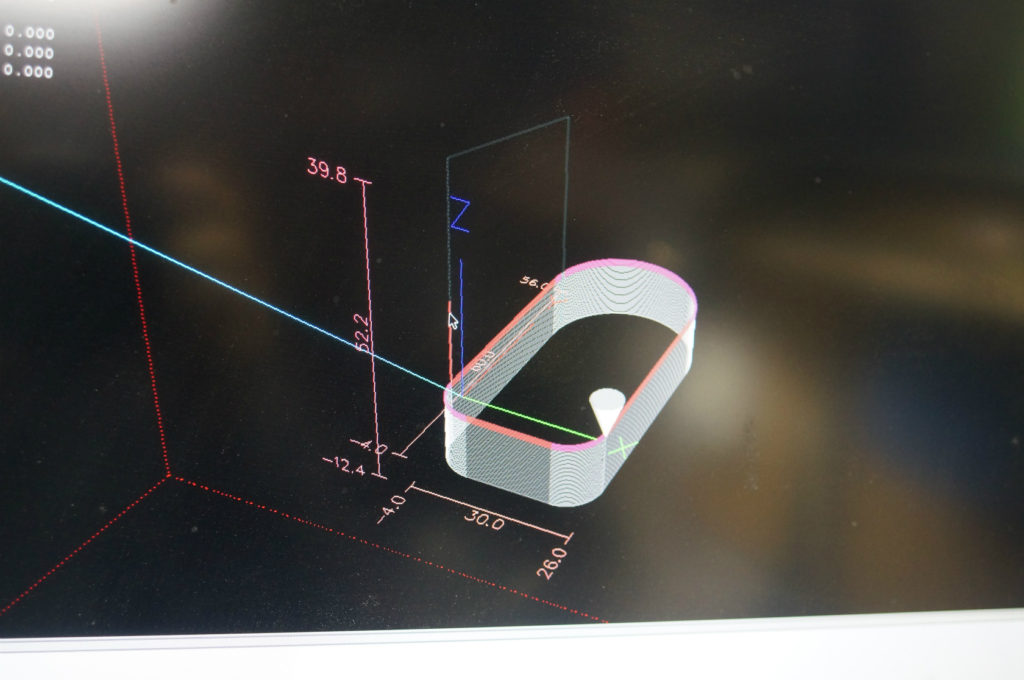

LinuxCNC制御画面

2枚重ねてあるので深さ12mmになります。

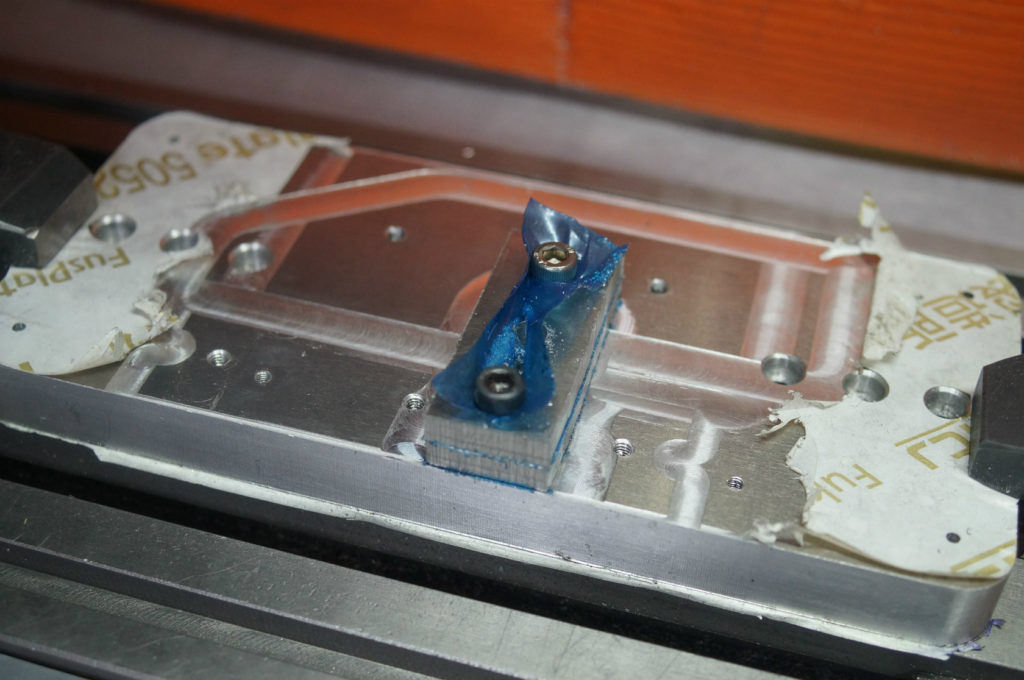

長穴の加工が終わったらあらかじめボルト固定ねじ穴を作っておいたベースに固定します。

LinuxCNC制御画面(輪郭切削)

エンドミルΦ10mmで切削。

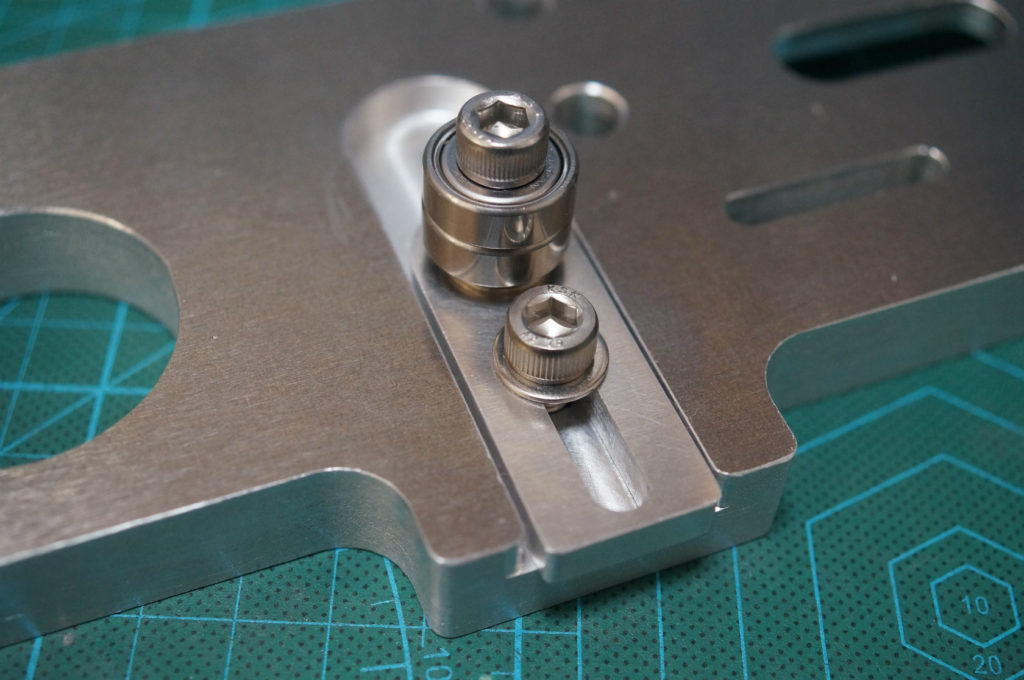

切削終了!

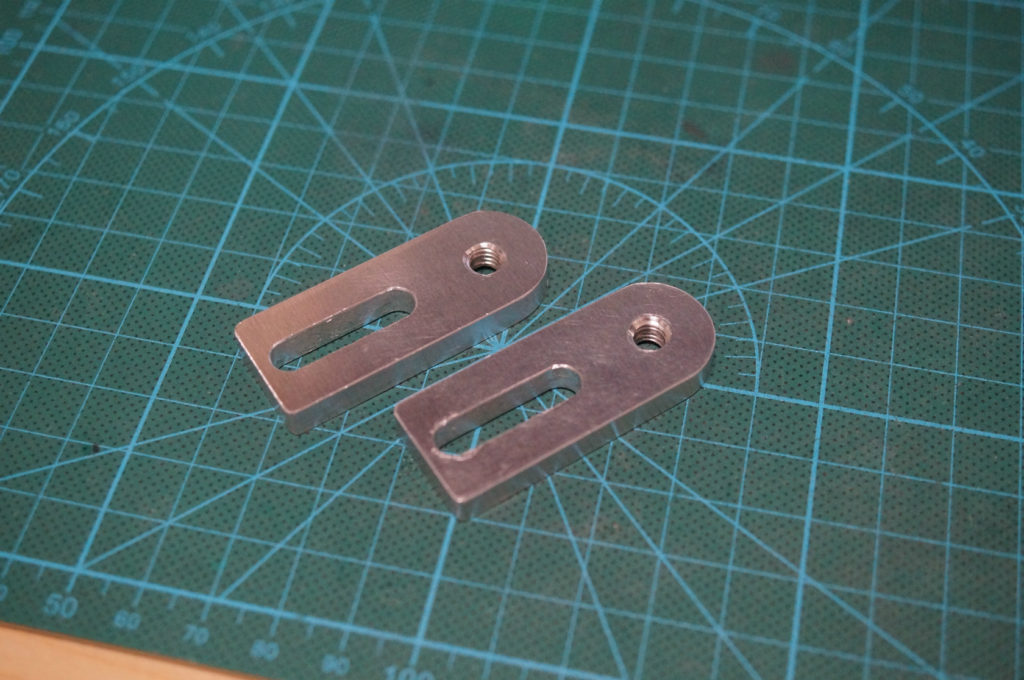

同じ物が2個出来上がり~

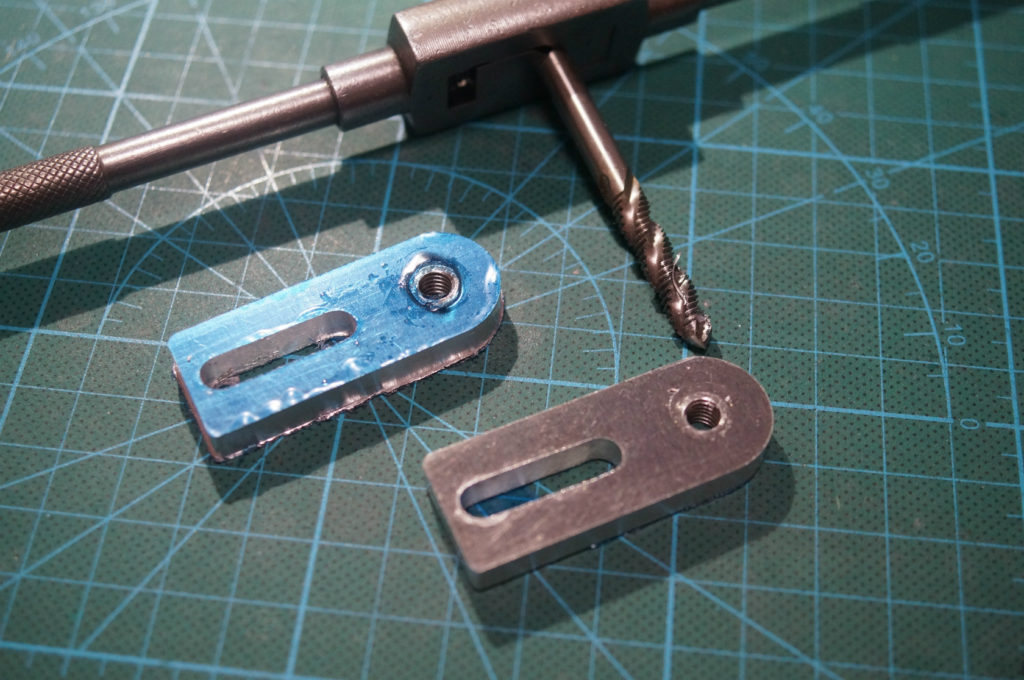

ベアリングを固定する中心軸をM6でねじ切します。

長穴の面取りはバリ取りバーをグルグルと2~3周回します。

ベースが完成!!簡単な加工です。

Part2へ続く

にほんブログ村

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/1e619e84.4c021250.1e619e85.93e97be5/?me_id=1263644&item_id=12866875&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fdaishinshop%2Fcabinet%2Fitem%2F1709-1%2F1709-0000023.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

コメント