DIYで金属加工をするにはそれなりの設備が必要ですが、クオリティの出し方で設備が変わっていきます。少々条件が厳しい所もありますが、自宅でも設備を整えれば加工は可能です。当方も自宅の屋外倉庫(大きさは3畳)を工房にして加工をしています。初級金属加工者を対象に説明いたします。金属加工に興味がある方に参考になれば幸いです。

ちなみに私は金属加工素人です。素人とは特に金属加工を職業としているわけではない事を意味し単純に趣味で金属加工をしています。機械系の学校を出たわけでもありません。職人ではないので師匠もいません。金属加工のプロではないのでその業界の手順や常識がありません。あくまでも楽しみ(趣味)の一つです。

製作工程概要

TACKLE in JAPAN(タックルインジャパン) アユプロ用の自作アルミ台座製作工程です。前回の記事で本体概要を説明しましたが、当方の製作工程を公開(オープン)します。

おおまかな製作手順は以下の通り。

1.CAD図面を書く(エスキースデザイン)

2.CAMで切削する作業のGコードを出力する

3.必要な工具を揃える

4.材料を揃える

5.CNCフライス、旋盤で加工(切削)をする

6.ねじ切りをする

7.研磨、面取り、洗浄

7.組み立て

8.完成

DIY製作なので細かいことは気にしないで自分流で楽しみます。

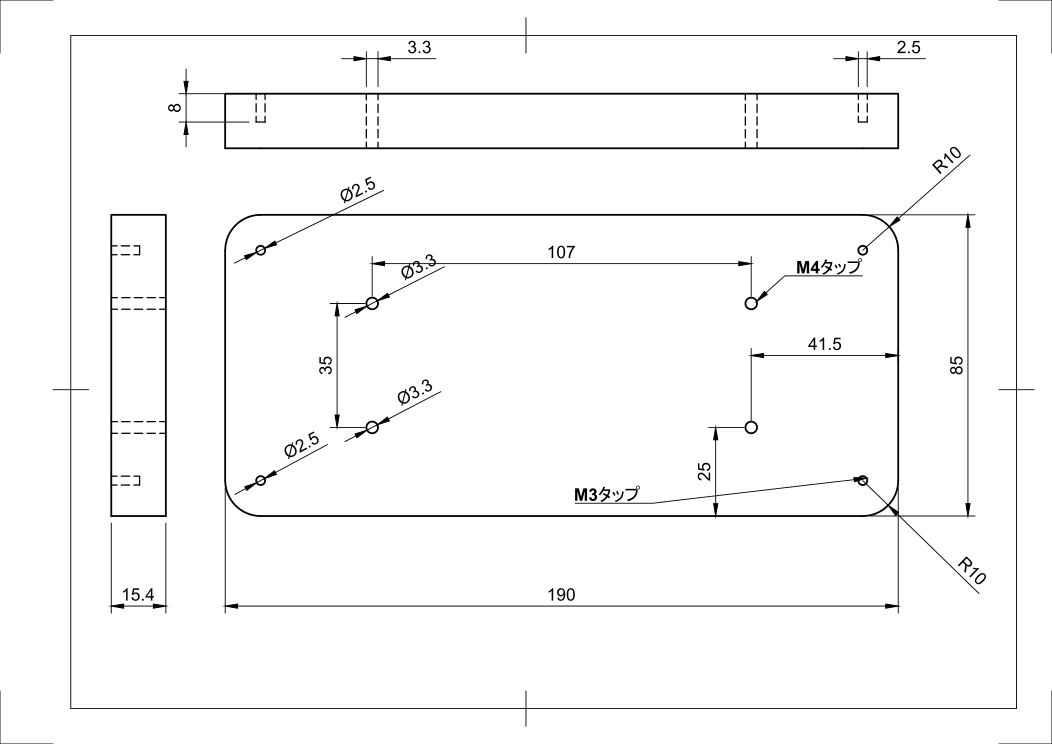

設計

設計図は以下の通りです。

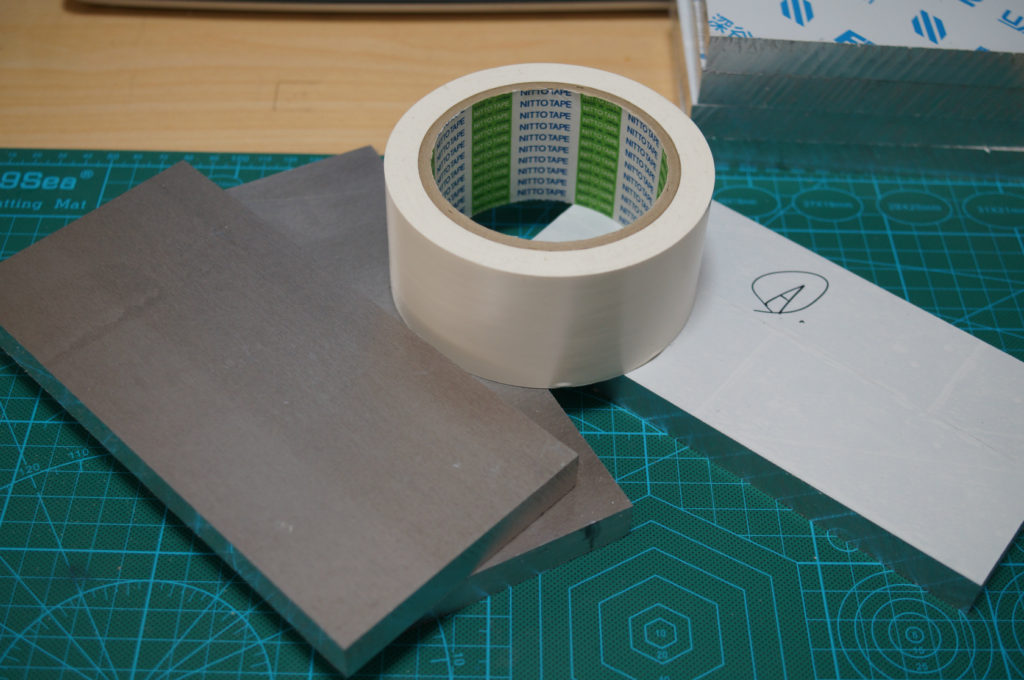

材料

材料となるアルミ板は主にA5052系でアルミ合金の中で最も多方面に使われている中強度のAl-Mg系合金です。

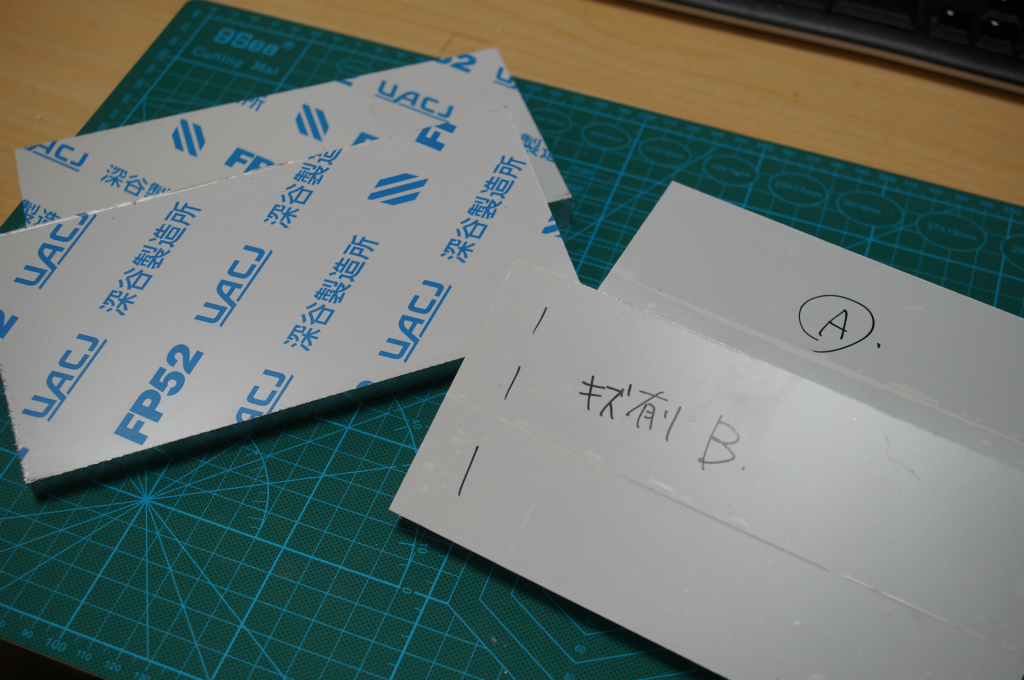

基本的に自分は端材を購入して製作をしてます。したがってアルミメーカーの指定は出来ませんが、国内メーカー大手のコベルコ(神戸製鋼)製やUACJ製(FP52等)なんかも使用しています。定尺物を新品購入してカットするだけでもかなりの高額になってしまうので個人で製作する分には端材で十分です。

なにぶん端材なので両面保護テープがされてない材料(キズ有り品)も入荷してしまうので、テープが貼ってない材料に対しては自分で金属加工用の保護テープを貼っています。保護テープを貼らないとこの先の加工工程でキズだらけになってしまいますので重要な作業です。

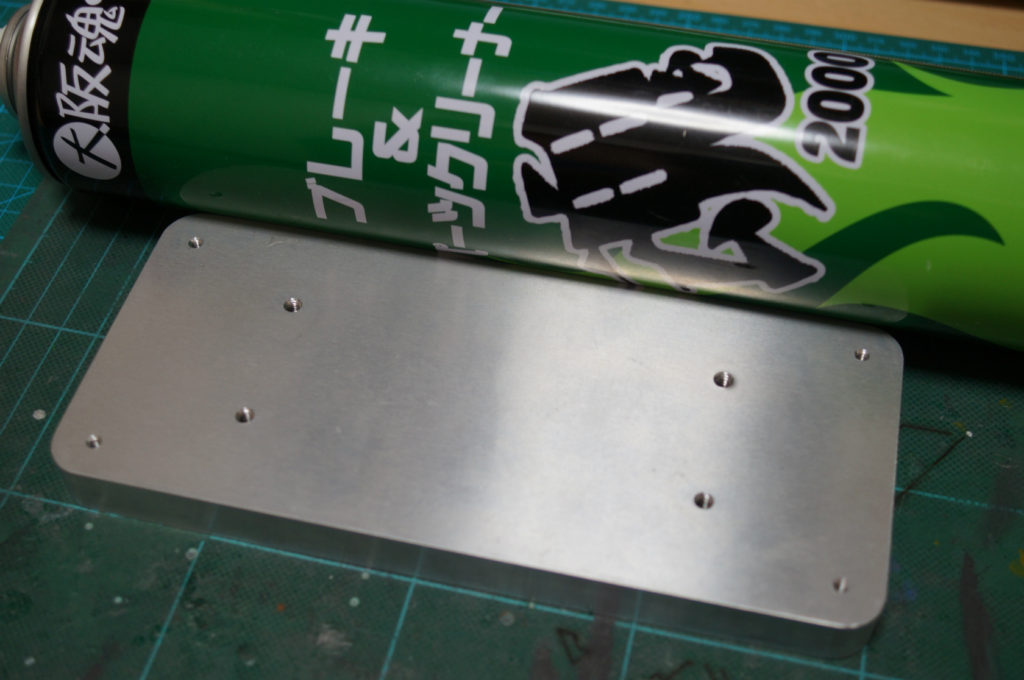

・ワーク(材料)の大きさは15×85×190

穴あけ

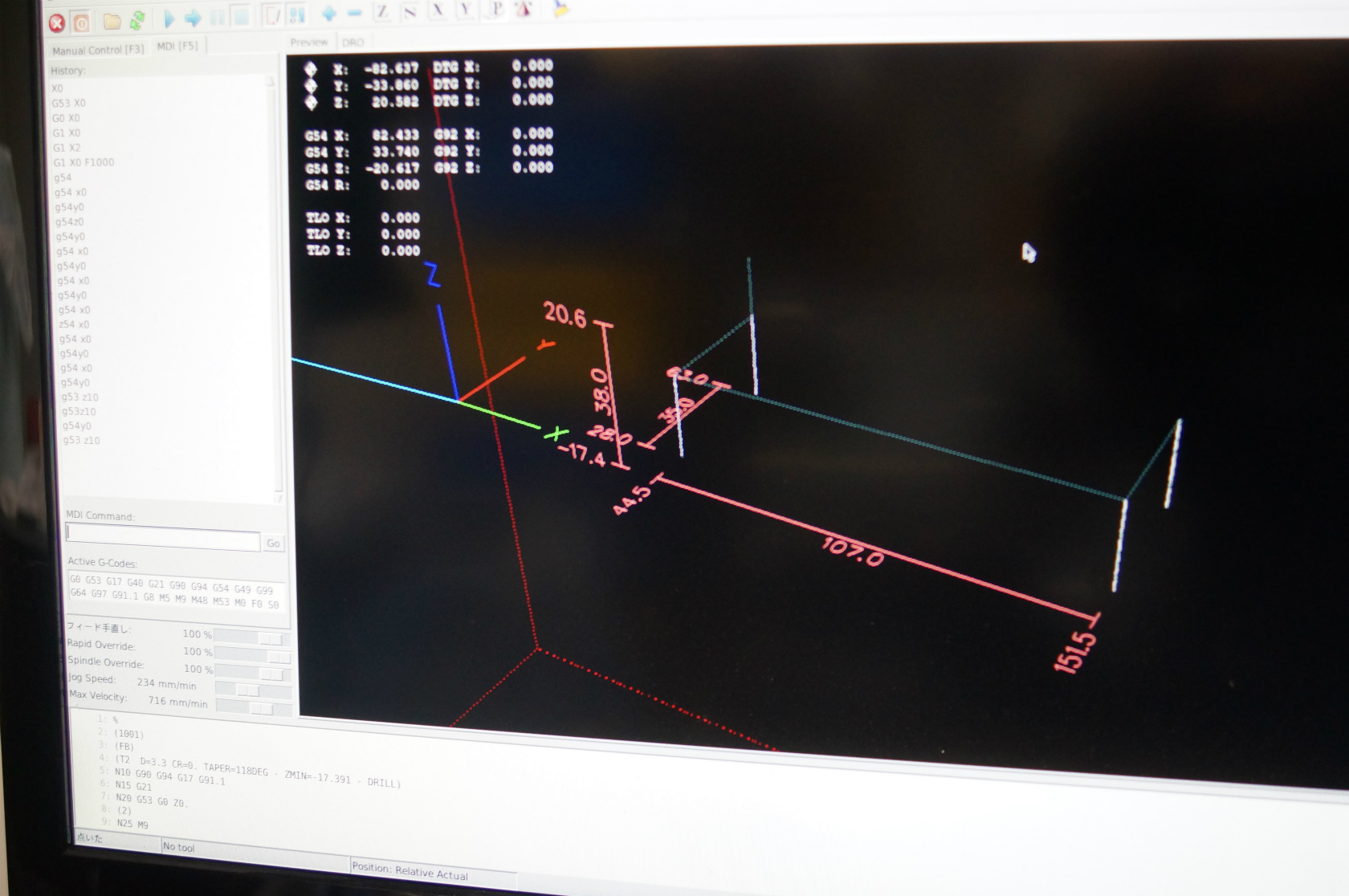

穴あけの加工は全部で8個所あります。ボール盤での手作業加工だと材料にケガキ作業が加わってきますが、当方はCNCフライス盤での加工ですので加工原点を設定してあげることにより自動で穴あけが可能です。

穴あけ、切削はCADで設計図を書き、CAMでGコード生成します。そのGコードをCNCフライスの制御PC(LinuxCNC)に読み込ませて加工をします。

ワーク(材料)に向かって左下隅を加工原点として加工しています。基本的に機械にセットしたら自動で動きますので、穴あけ加工時はドリル刃に切削油を付ける事を手動で行います。

<使用工具>

・四隅のゴム足はM3なのでタップ下穴を2.5mmで穴を開けます。(OSG EX-SUS-GDS 2.5 )止まり穴

・本体固定穴はM4なのでタップ下穴を3.3mmで穴を開けます 。 (OSG EX-SUS-GDS 3.3 ) 貫通穴

ドリルのキリは基本的にOSG社の物を使用しています。切れ味、耐久性等はやはり日本メーカーが一番です。

輪郭切削

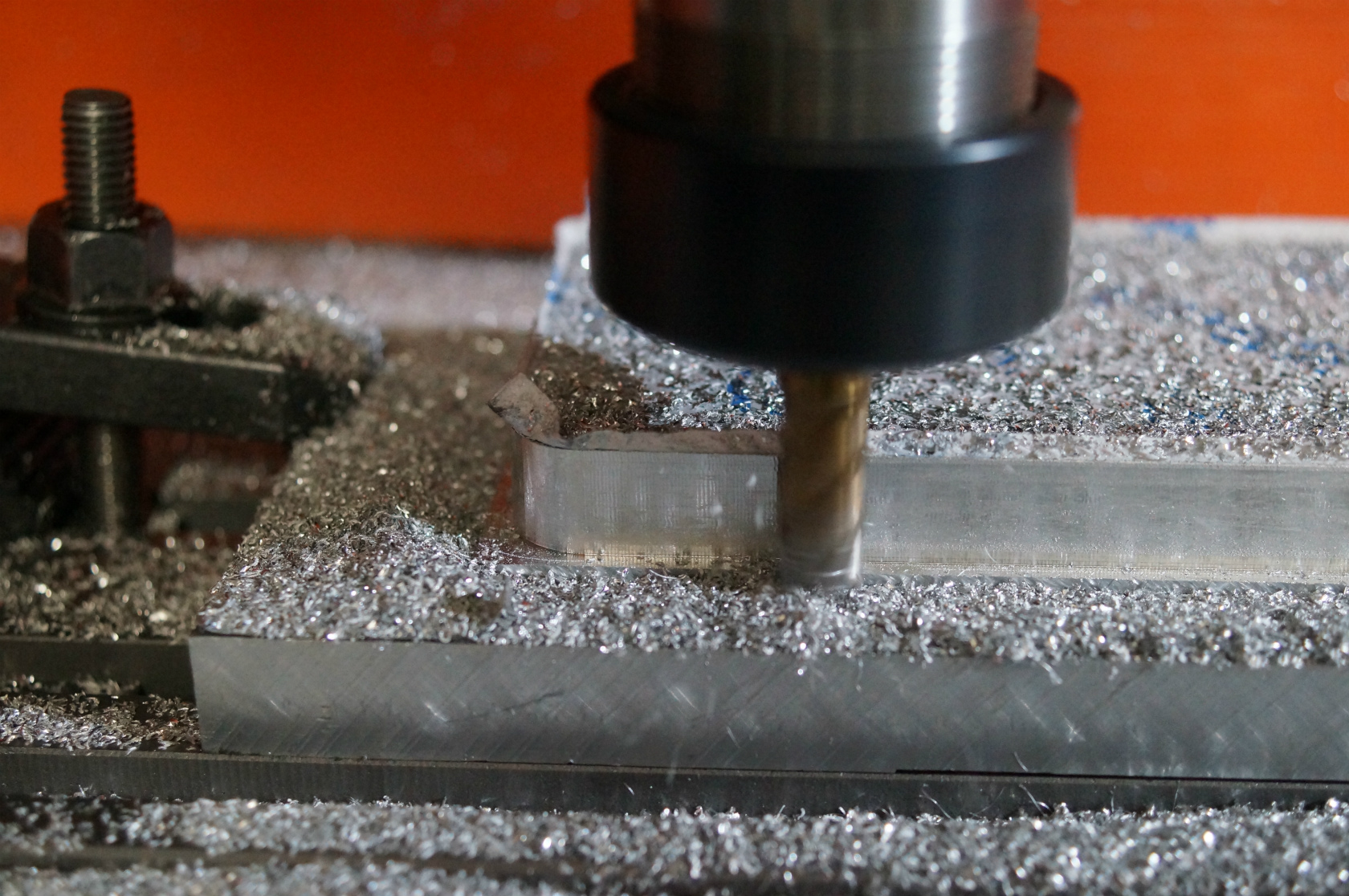

穴あけ加工が終わったら外周の輪郭切削をします。

材料は先ほど開けたアユプロ本体固定穴を利用してM3ボルトにて固定します。ここでは割愛しますがこのワーク(材料)を固定する下敷きの治具を製作しておきます。

<使用工具>

・エンドミルΦ10(ミスミTSC-CR-VHEM4S10-R0.3)

切り込み量は0.2~0.3mm程度で切削時間は段取り含めて1時間程度は掛かります。

CNCなのでR加工も綺麗に加工出来ます。

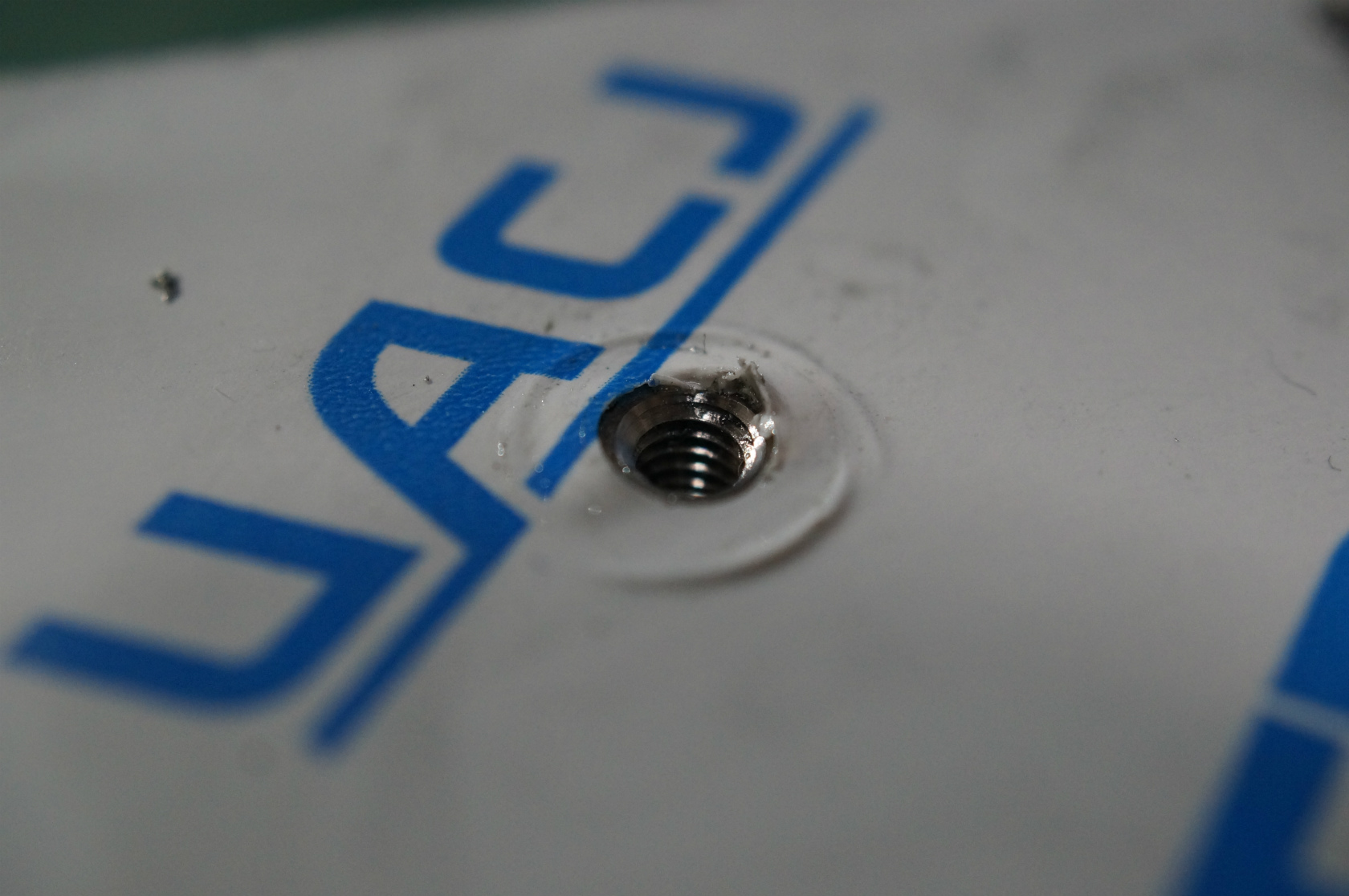

ねじ切り(タッピング)

次にねじ切作業に入ります。

本体固定穴のねじ切りは垂直性を出すためにボール番のタッピング機能で7~8mmの深さを機械でタップします。この作業をする事により、垂直にねじ切りをする事ができます。

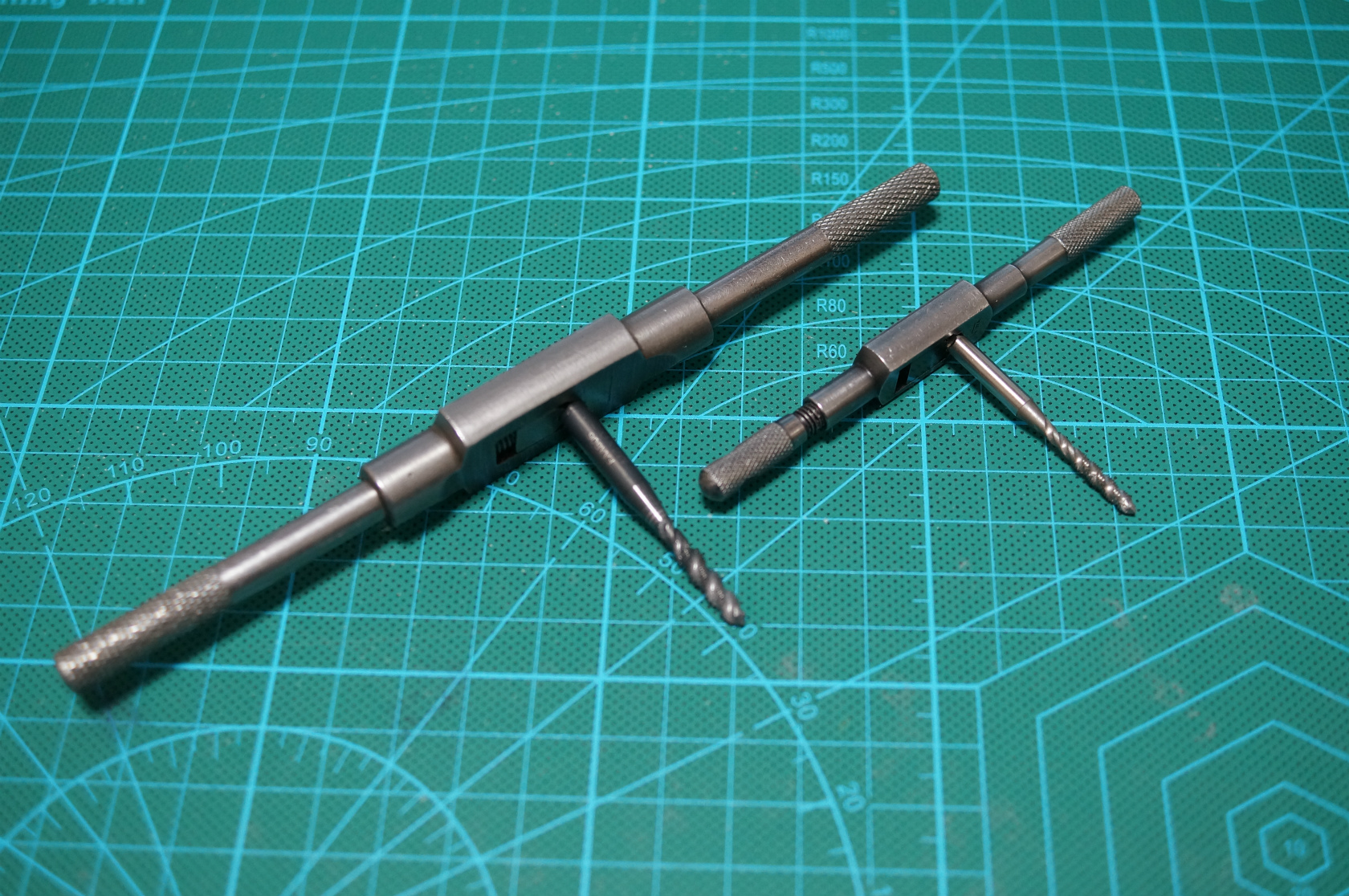

M3のゴム足取り付け穴は手作業でねじ切りします。

機械でタッピングしたら残りのタップは手作業で行います。すでに半分位まではねじ切りしてあるのでその続きをねじ切りします。

ここでも切削油を塗布しながらねじ切りをします。切削油は工具寿命にも繋がりますので結構重要です。

<使用工具>

・四隅のゴム足はM3×0.5(OSG)

・本体固定穴はM4×0.7(YAMAWA)

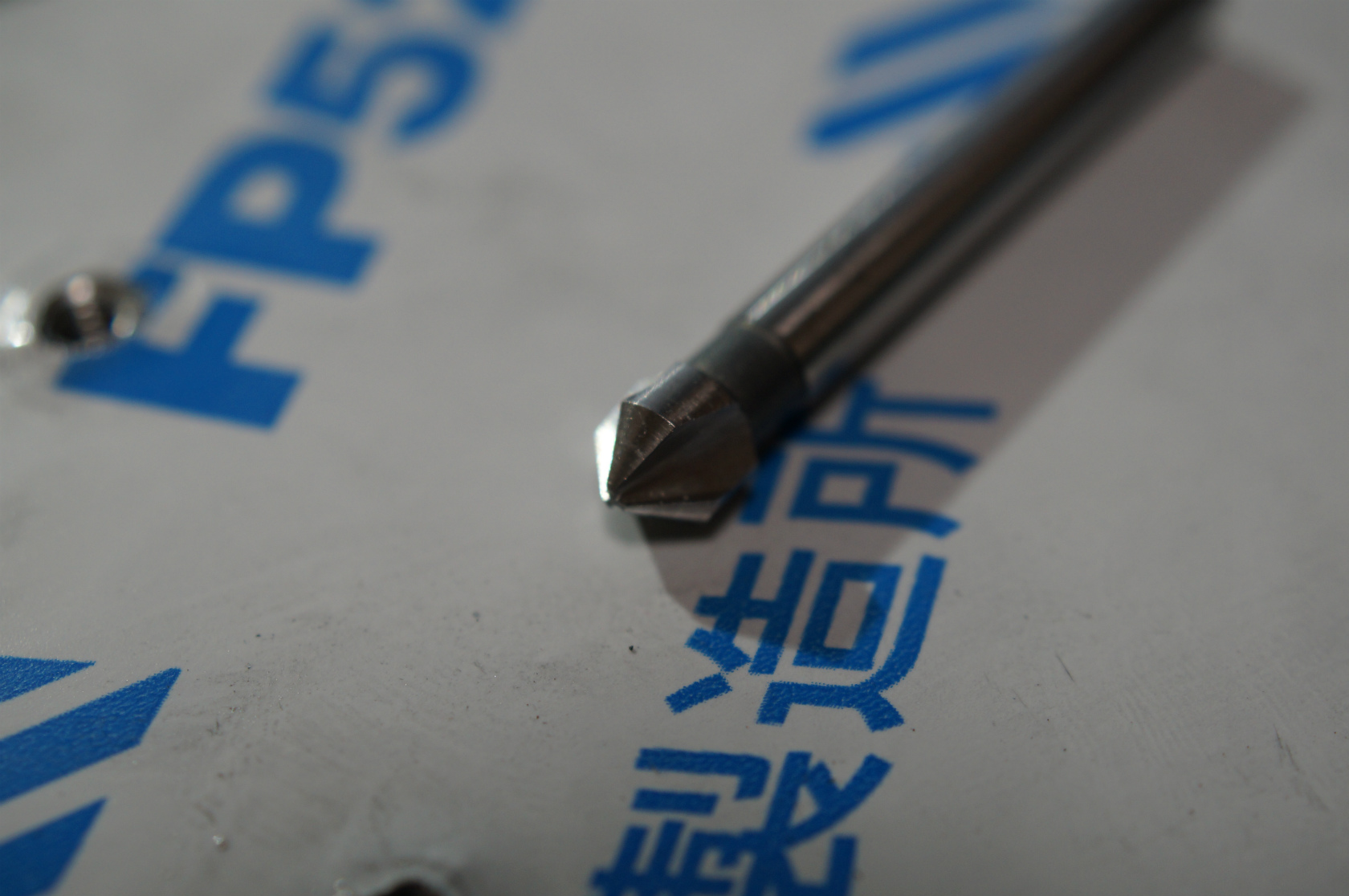

ねじ穴面取り

マキタの電動ドリルで各ねじ穴の面取りをします。

注意ポイントはあまり強く押さないでテンポよく均一の深さを面取りします。

両面ともに加工します。

側面研磨&外周の面取り

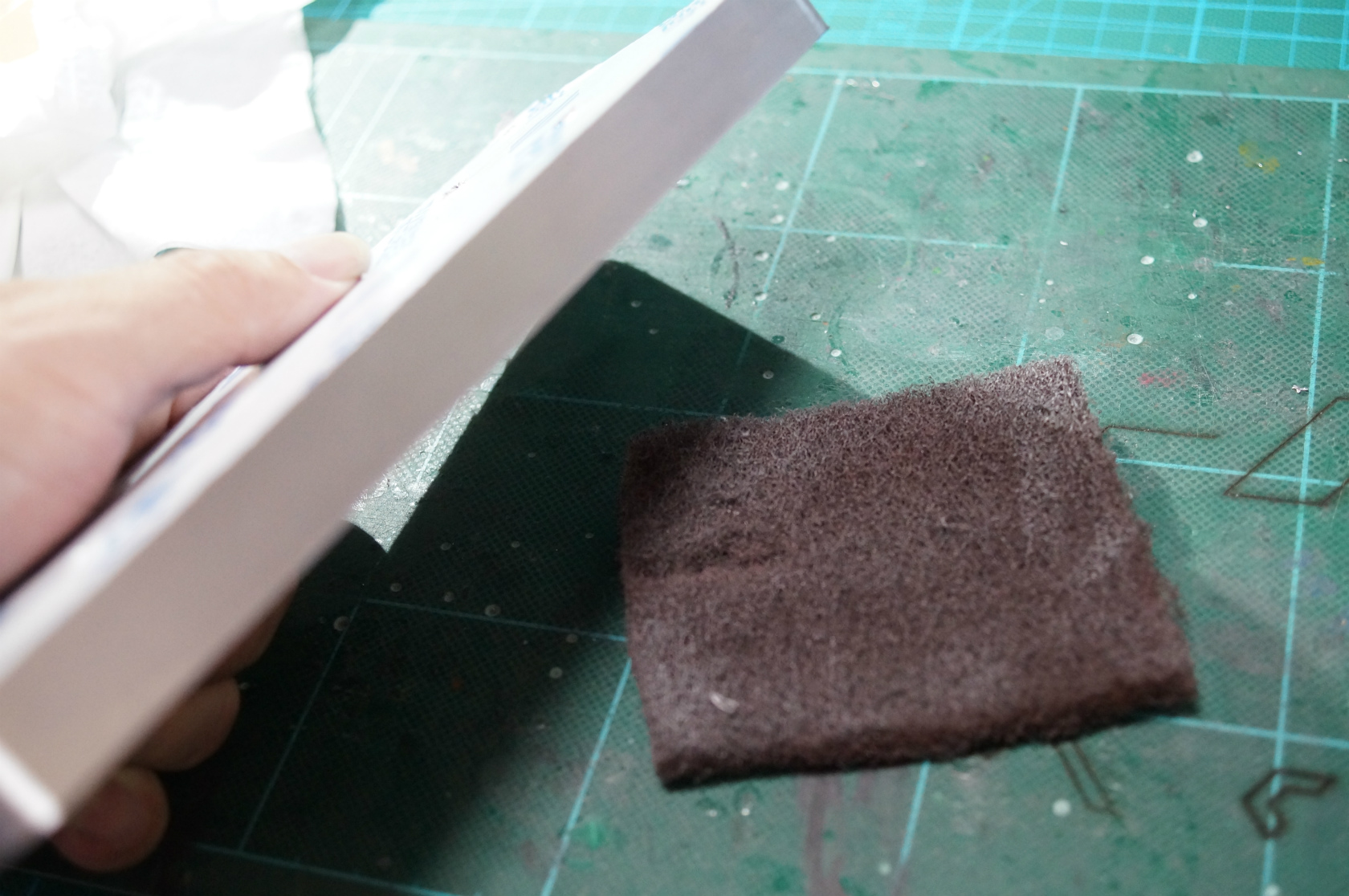

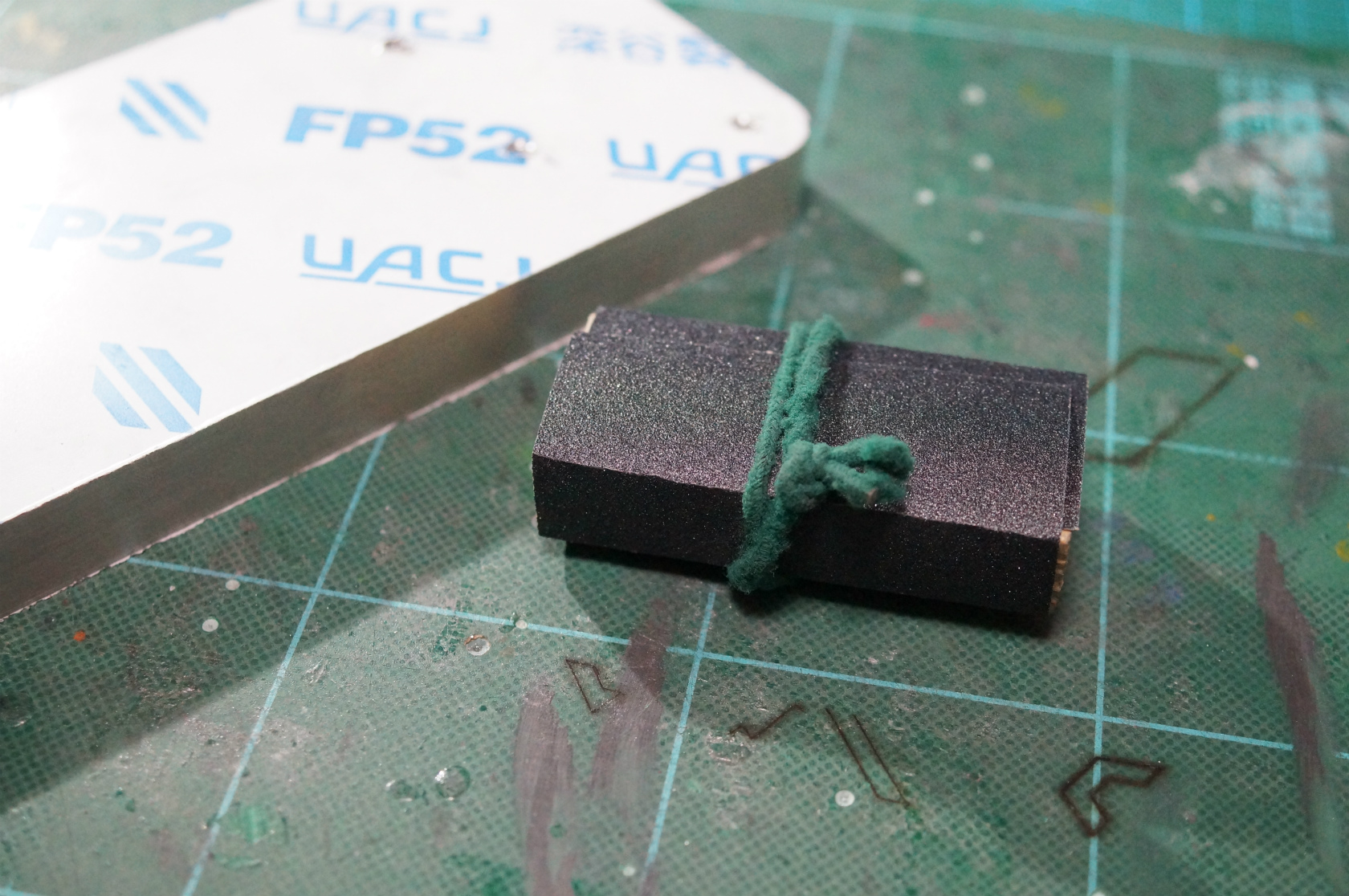

側面を研磨パッド(#320)で軽く擦り研磨します。

深いキズは消えませんが研磨することによって光沢が出ます。

台座本体の面取りは#240のサンドペーパーで行います。鋭角にバリが付いているので強めに研磨します。

最近は作業効率の面から電動サンダーでやるようにしています。

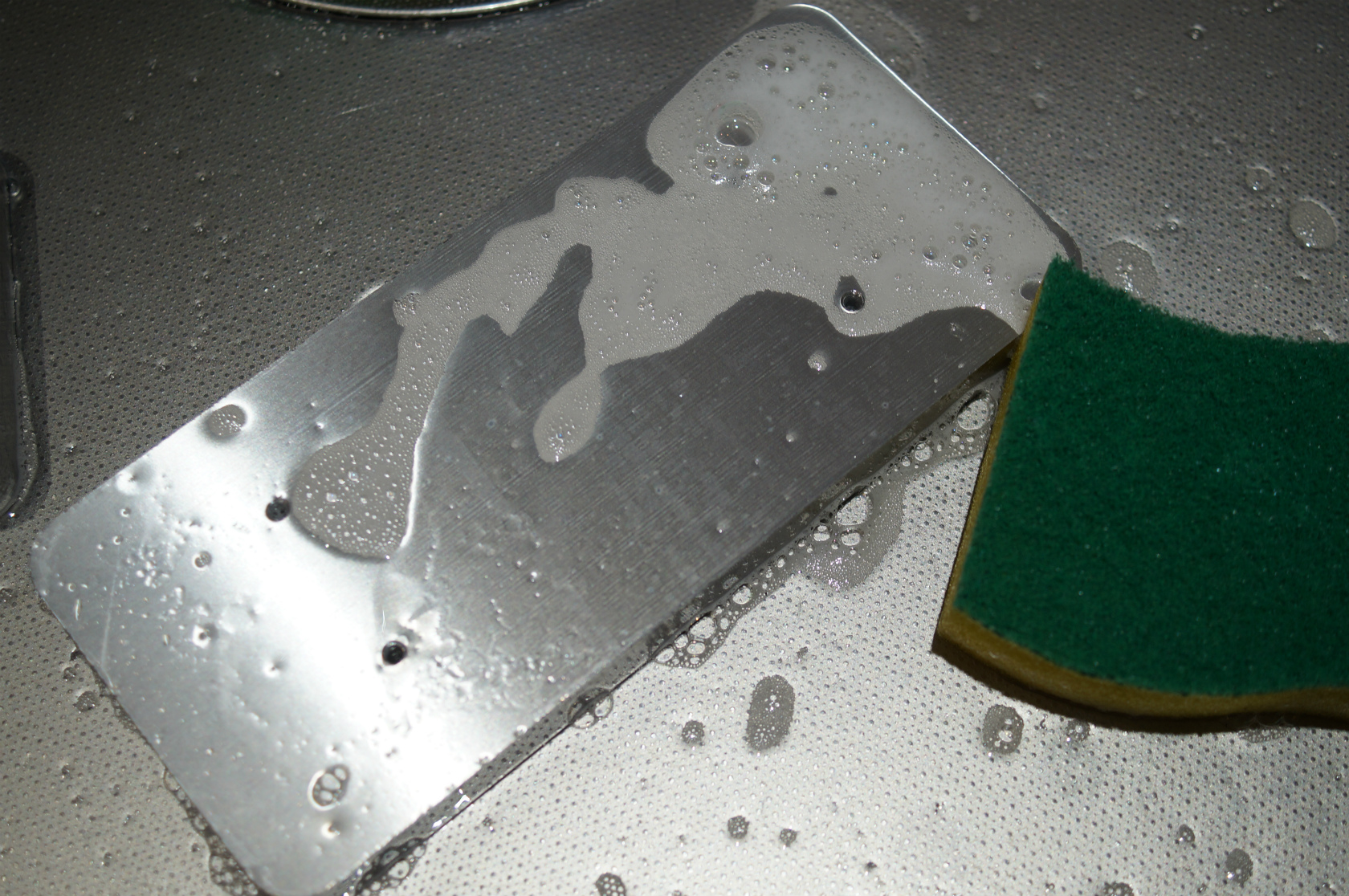

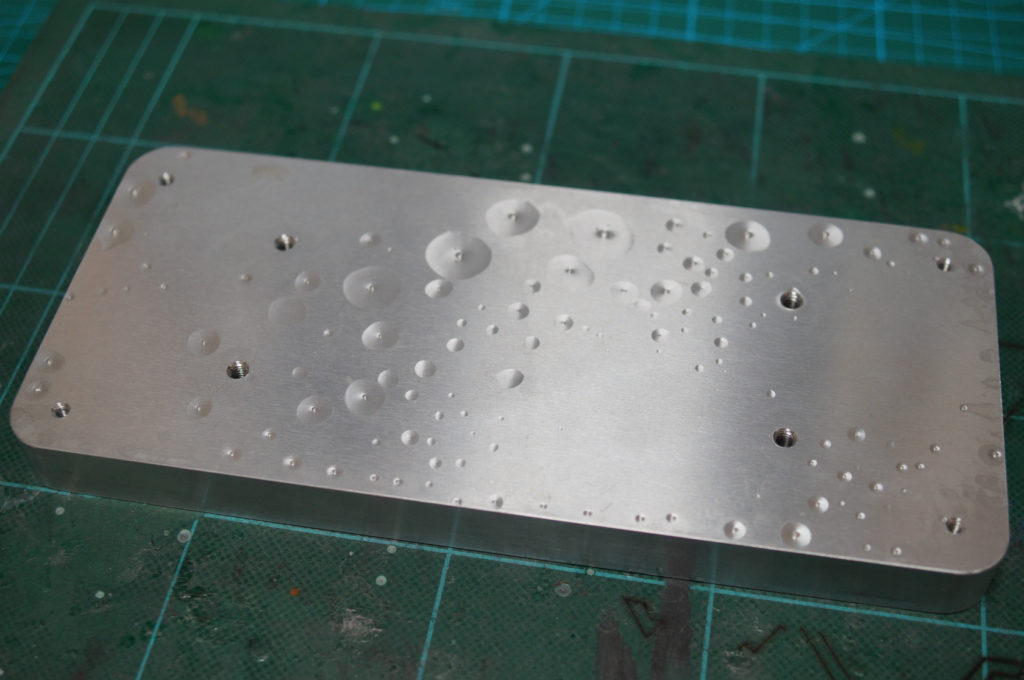

洗浄

ここまで終わったら保護テープを剥がして、お湯又は水で油分やアルミ屑を洗い流します。

ねじ穴に水が入り込んでしまうのでエアーで水分を吹き飛ばします。

最後に水洗浄では落ちなかった油汚れ等をパーツクリーナーで洗浄して仕上げます。

以上で本体アルミ部分の加工は終わりです。

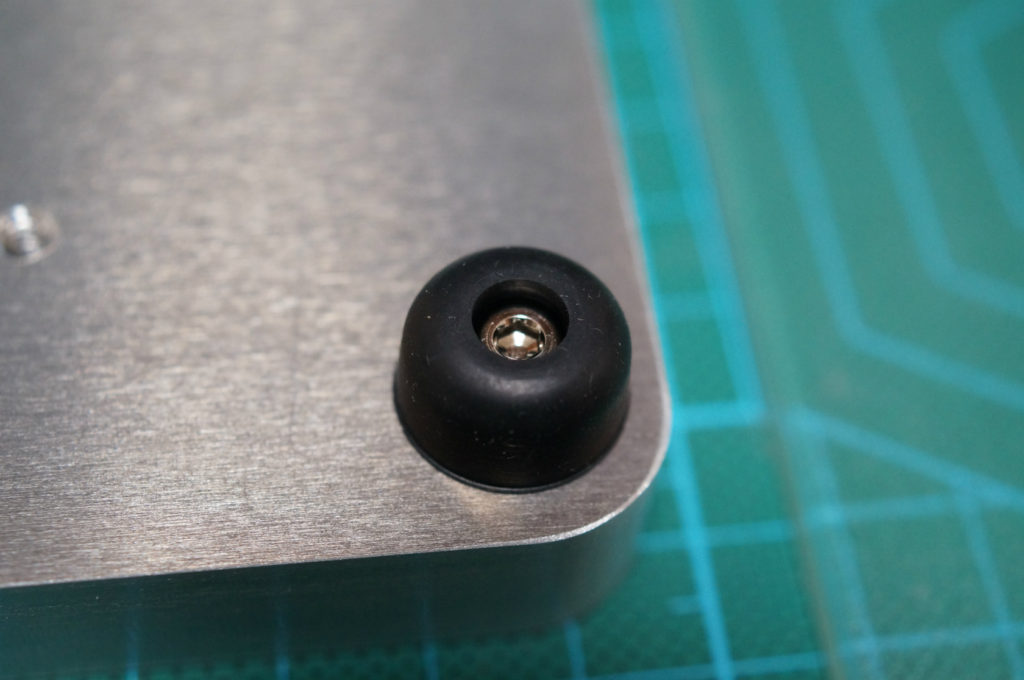

ゴム足取り付け

台座の滑り止めとして四隅にゴム足を取り付けています。取り付けないと滑ってしまいます。

滑り止め方法は色々ありますが、簡単に交換、設置が出来るのでこちらのゴム足を採用しました。

ゴム足は100個単位で購入し一つ一つノギスで厚さを計測します。

ゴムの代わりに「強力マグネット」を取り付けて机に固定す方法もありますが、作業机の表面が鉄系でないといけません。

ゴム製品なのでどうしても規格(8.0mm~8.2mm)の公差(誤差)があるので選別しています。 選別しないでランダムに取り付けると水平が出なくて台がガタガタする場合あります。

取り付けはニッケルM3×6を4本使用

ボルトを締めすぎるとゴム足が潰れてしまう事があるので注意が必要です。

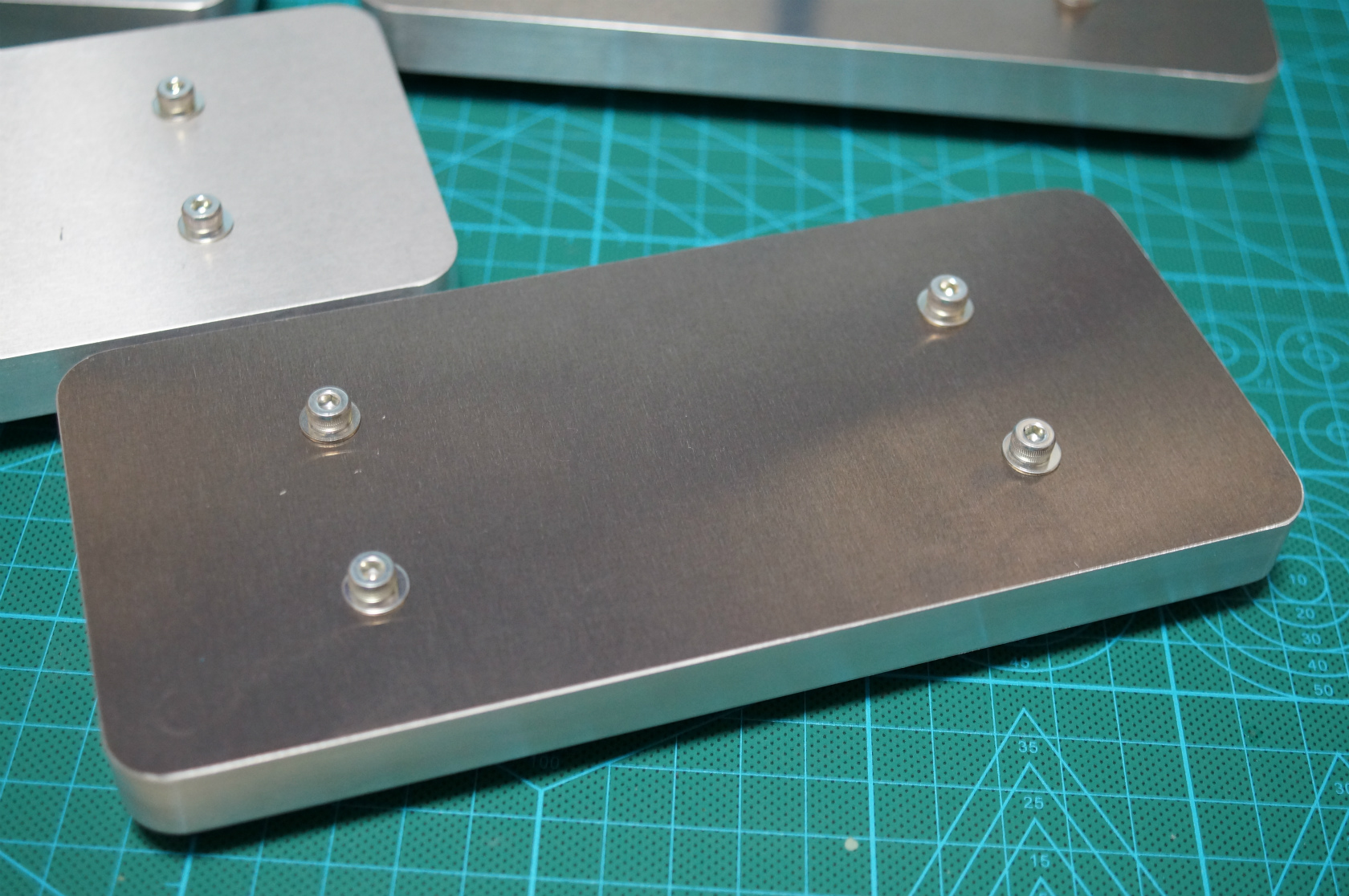

本体取り付けボルト取り付け

最後の工程です。本体固定ボルトはM4×10とM4ワッシャー 4本 三価クロメート

<自作アルミ台座仕様>

・自重:約653g

・寸法:台座約19cm×約8.5.cm

高さ 約2.3cm

・台座は厚さ:15mm

全体的に難しい加工はないです。

ご不明な点、アイディア等があればコメントよろしくお願いします。

小物入れがほしいのでサイドに小物入れの増設を考えています。

以上

にほんブログ村

コメント