以前、自作でアユプロ用の支柱ベースを自作しました。製作後に純正支柱ベースが余ってしまい遊んでいたのでそこにステンレス板から削りだしてアユプロ・ノットマスター風?の支柱をオマージュ製作してみました。純正品の用にラインクリップ部分のゴム部品はゴムでの製作は難しいので当方オリジナル?のPOM樹脂とウレタンゴムのハイブリット構造でラインクリップします。支柱プレート素材はステンレス(SUS304 2B t=1.5)を使い削り出しで製作してみました。ステンレス(難削材)の削り出しは設備的に厳しいのですが何とか?やってみました。この記事は作業記録です。

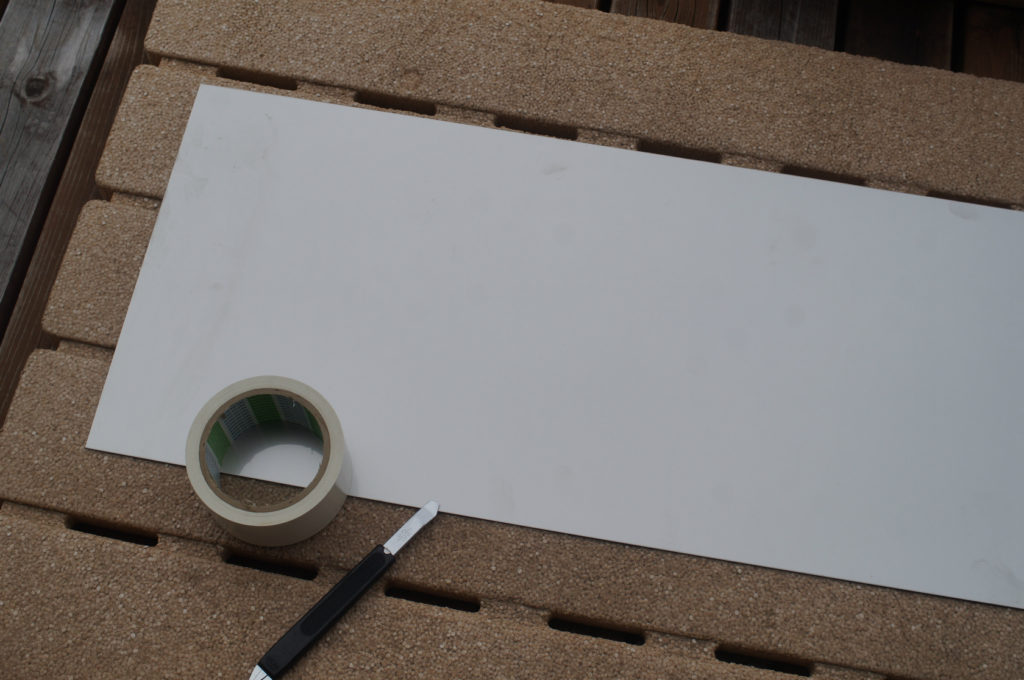

ステンレス板から材料切り出し

端材のステンレス板を購入したので表面保護テープが貼ってありませんでした。よって自分で貼りました。

金属加工用の表面保護テープを隙間無く貼ります。

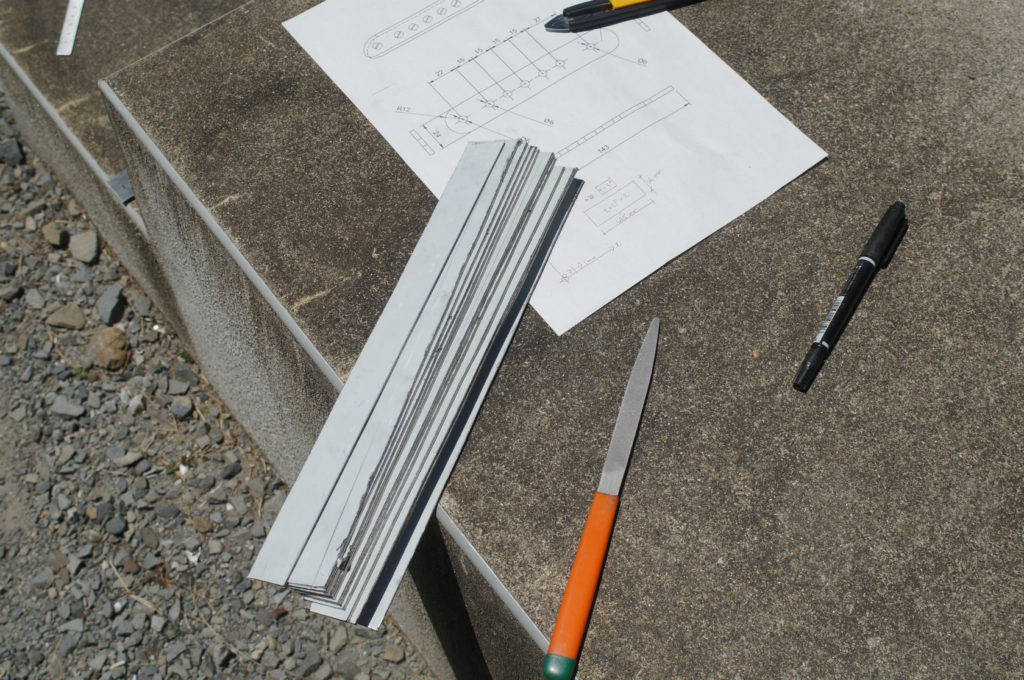

材料の切り出しには日立のバンドソーを使います。厚1.5mmなので比較的簡単に切れます。

バンドソーの刃は普通の合金刃だと直ぐに刃が飛んでしまい切れません。ハイスバイメタルの刃を購入しました。価格が高いので大切に使います。

材料は沢山あるので少し多めにカットしました。

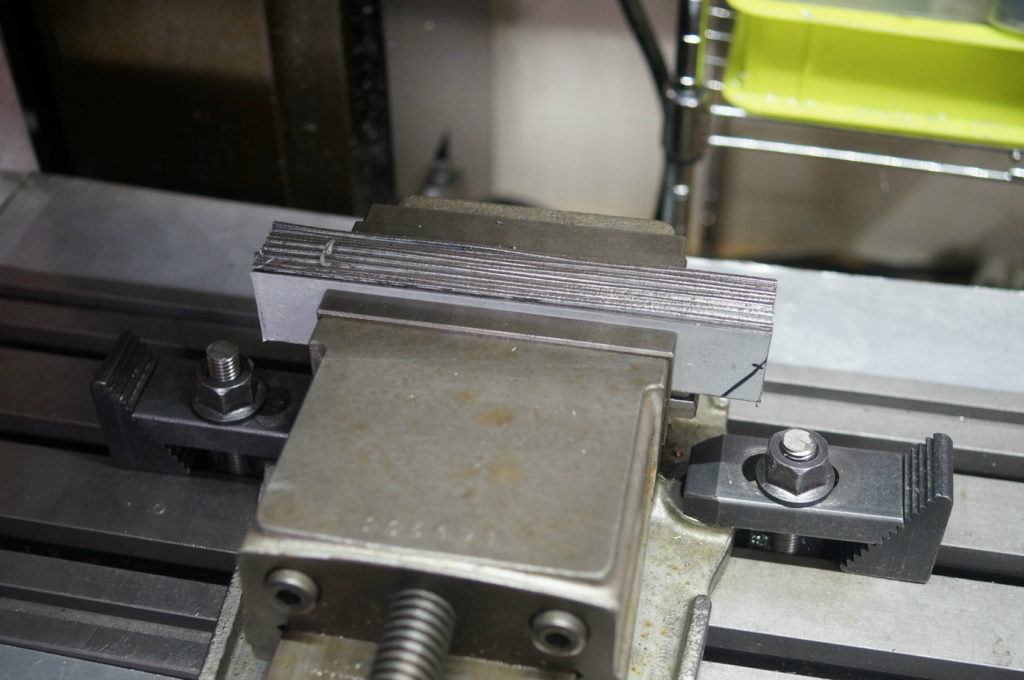

穴あけはバイスで行なうので端面長手方向の平行を切削して出します。(2F)

超硬エンドミルΦ10mmを使用して手差し油で切削しましたがやはり機械の振動が凄いです。難削材はやはり切削クーラントが必要です。早急に取り付け予定です。エンドミルの寿命が極端に短くなりました。ステンレス恐るべし!

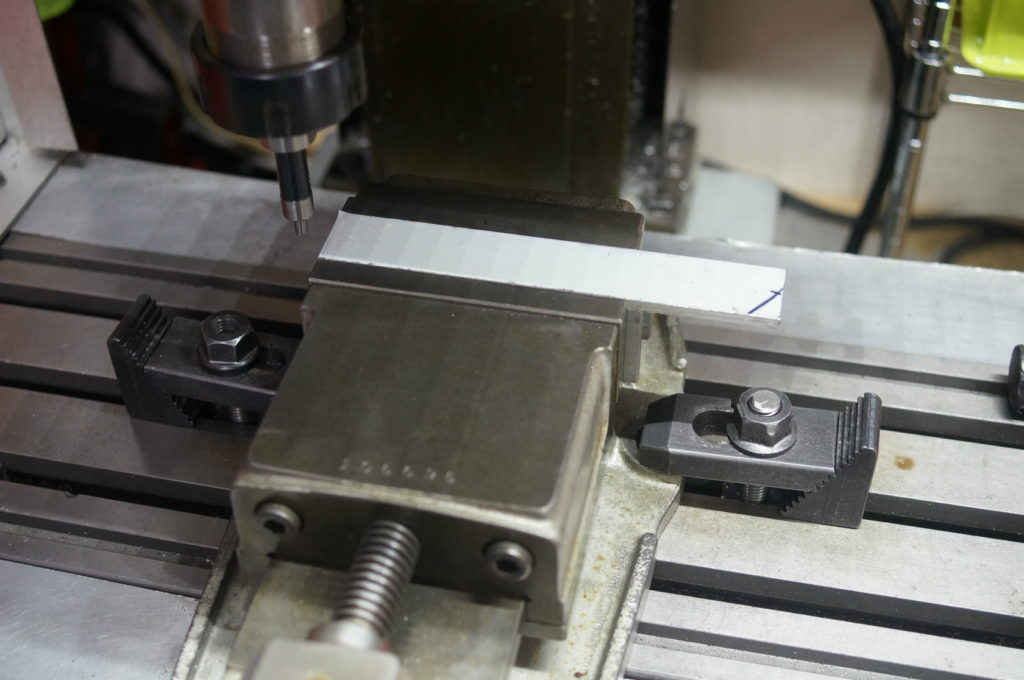

支柱加工~削り出し

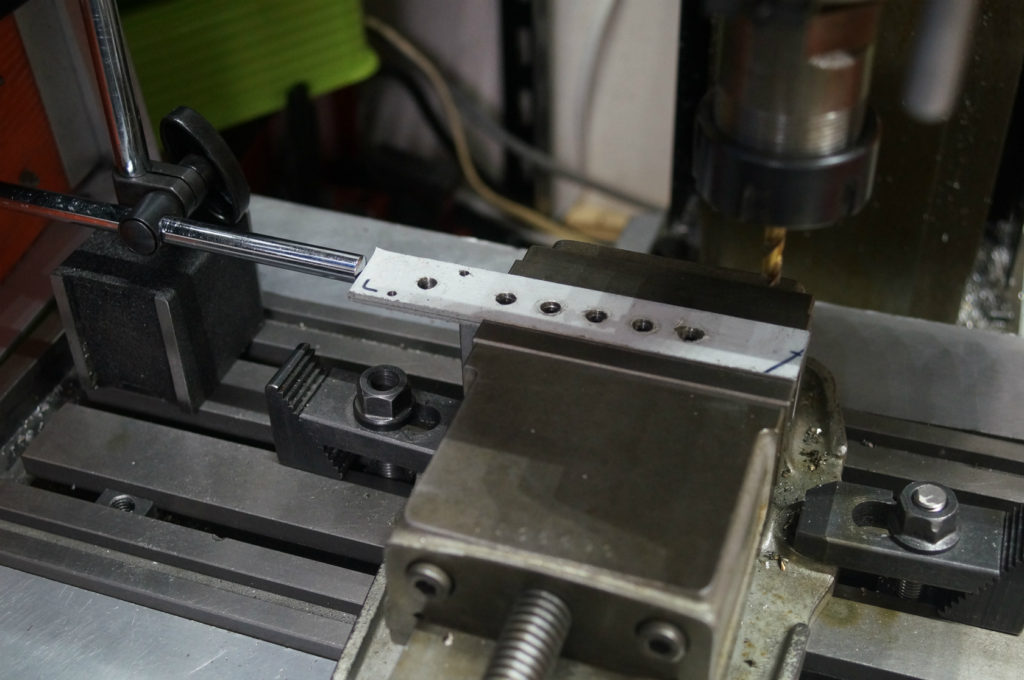

フライス盤にバイスをセットしてワーク(材料)を挟み固定します。試作では両端をクランプで留めましたが中央付近が浮き上がってしまい上手くいきませんでした。

材料がバイスの口幅(100mm)よりも長いので掴み直して2回に分けて加工します。

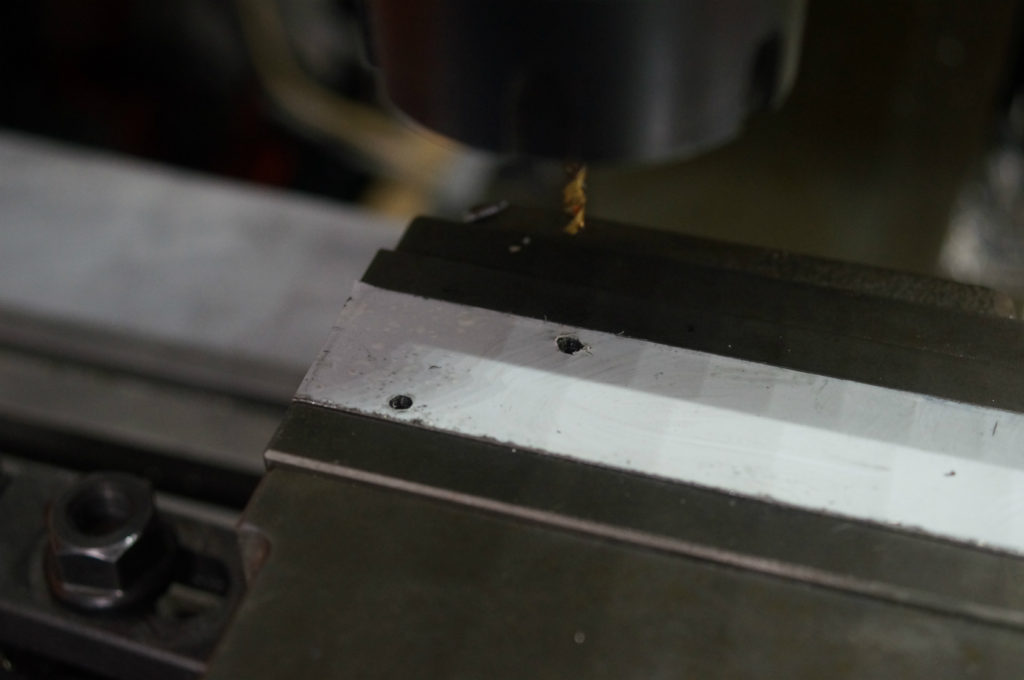

最初にラインクリップ部分のPOM樹脂を固定する穴(Φ3mm) を開けます。

対角に2箇所開けました。穴開けはCNC加工ではなく手動(ボール盤機能)で行いました。位置出しはCNCで行います。

続きましてΦ6mm の穴を開けます。

板の歪み無く穴が開けられるのはここまでで、ワーク(材料)を掴み直します。

バイスの掴み幅が100mmしかないので面倒ですが致し方ありません。

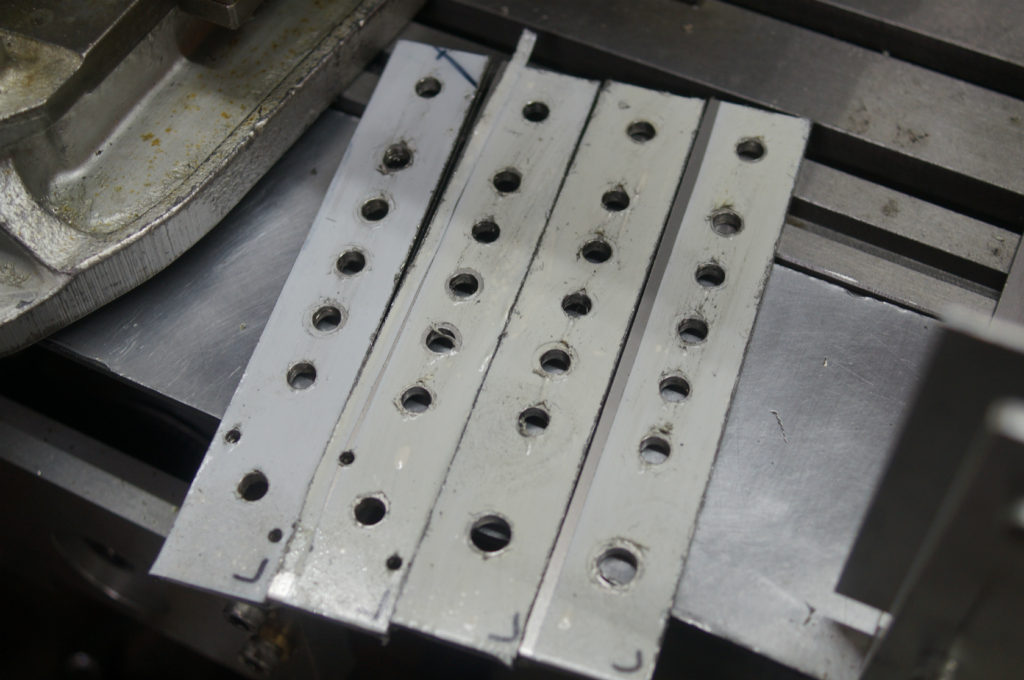

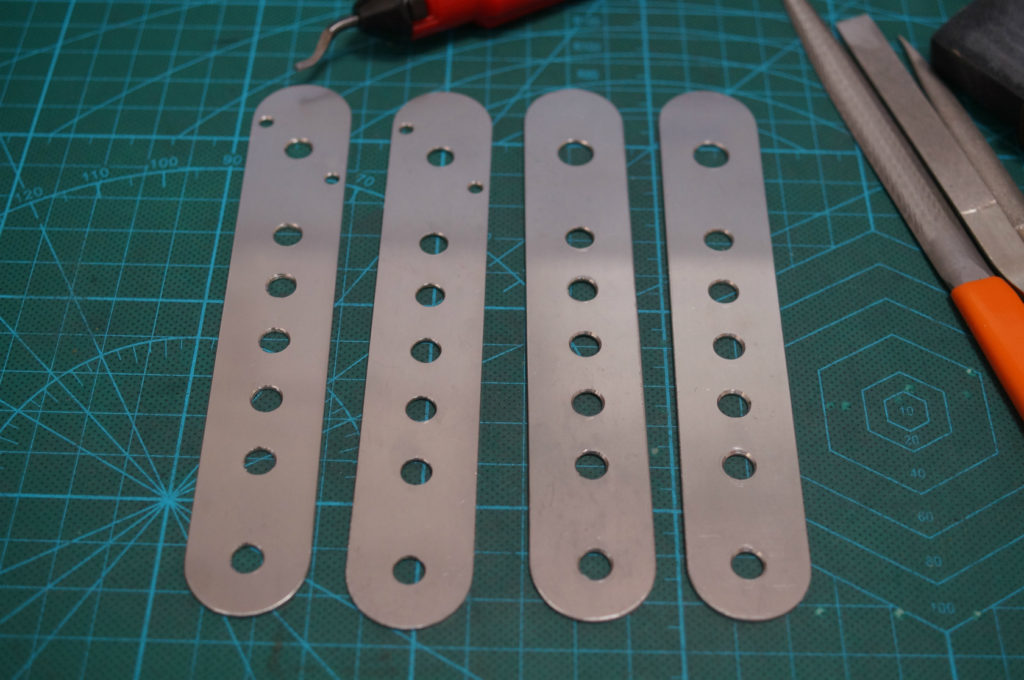

4枚のプレート(穴開け加工)が出来上がりました。見ての通りオリジナルとは若干違い左右で異なる設計になっています。

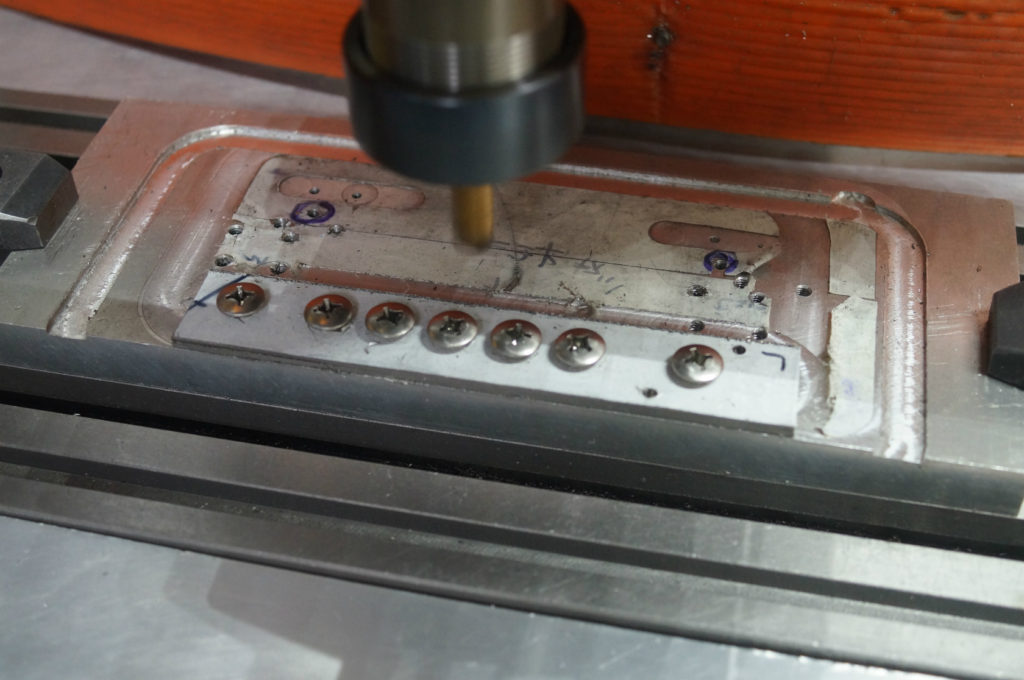

プレートを2枚重ねてベ皿ースにしっかり固定します。板厚がステンレスと言えども厚1.5mmしかないので歪み対策は執拗にします。

切り込み量は0.15mm程度

思いの外、綺麗に切削できました。

保護テープを剥がしてバリを取って仕上げます。

ステンレス製の支柱プレート完成

ちなみのオリジナルは強い磁性があるのでメッキ仕上げの鉄だと思われます。違っていたらゴメンナサイ。←知っている方がいらっしゃいましたら教えてください。

Part2に続く

にほんブログ村

コメント